El dispositivo y el principio de funcionamiento del embrague de fricción multidisco.

contenido

En la descripción de las características técnicas de muchos SUV y algunos automóviles de pasajeros con diferentes modificaciones de la transmisión de tracción en las cuatro ruedas, a menudo puede encontrar el concepto de un embrague multidisco. Este elemento de fricción forma parte de la denominada tracción integral enchufable. El funcionamiento de este elemento permite, si es necesario, convertir un eje inactivo en el delantero. Este diseño se utiliza, por ejemplo, en el sistema xDrive, sobre el que hay Un artículo separado.

Además de los automóviles, los embragues multidisco se utilizan con éxito en varios dispositivos mecánicos en los que se produce la toma de fuerza entre dos mecanismos diferentes. Este dispositivo se instala como elemento de transición, nivelando y sincronizando los accionamientos de dos mecanismos.

Considere el principio de funcionamiento de este dispositivo, cuáles son las variedades, así como sus pros y contras.

Cómo funciona el embrague

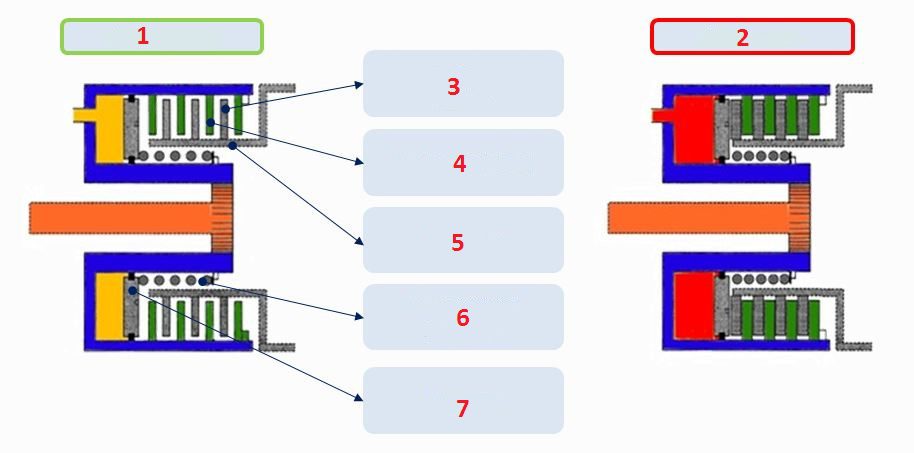

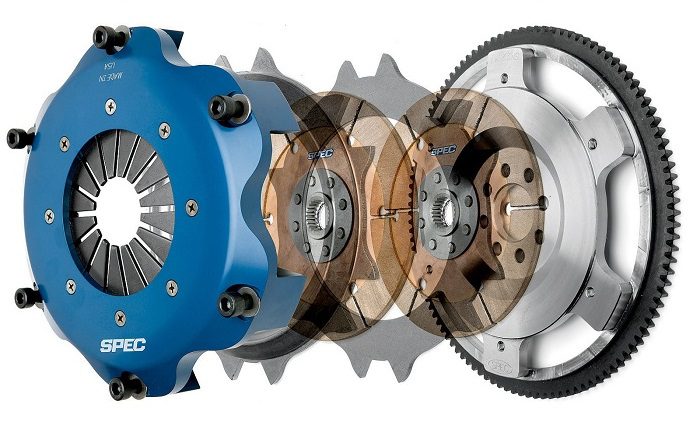

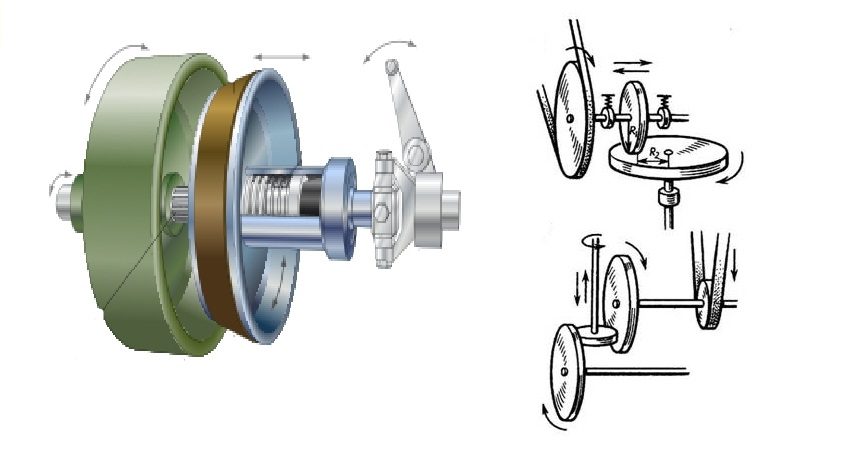

Los embragues de fricción de placas múltiples son dispositivos que permiten que el mecanismo accionado tome energía del maestro. Su diseño incluye un paquete de discos (se utilizan piezas de fricción y de acero). El mecanismo opera comprimiendo los discos. A menudo, en los automóviles, este tipo de embrague se utiliza como una alternativa a un diferencial de bloqueo (este mecanismo se describe en detalle en otra reseña). En este caso, se instala en la caja de transferencia (sobre qué es y por qué se necesita en la transmisión, lea aquí) y conecta el eje impulsado del segundo eje, por lo que el par se transmite a las ruedas inactivas, y la transmisión comienza a girarlas. Pero en una versión más simple, dicho dispositivo se usa en la canasta del embrague.

La tarea principal de estos mecanismos es conectar / desconectar dos unidades en funcionamiento. En el proceso de conexión de los discos de transmisión y de transmisión, el embrague se produce sin problemas con un aumento progresivo de la potencia en la unidad de transmisión. Por el contrario, los embragues de seguridad desconectan los dispositivos cuando el par supera el valor máximo permitido. Dichos mecanismos pueden conectar las unidades de forma independiente después de que se haya eliminado la carga máxima. Debido a la baja precisión de este tipo de acoplamientos, se utilizan en mecanismos en los que a menudo, pero durante un corto período de tiempo, se forman sobrecargas decentes.

Para comprender el principio de funcionamiento de este mecanismo, basta recordar cómo funciona el embrague de la caja de cambios (mecánico o robot), o la canasta del embrague. Los detalles sobre esta unidad del coche se describen por separado... En resumen, un poderoso resorte presiona el disco contra la superficie del volante. Gracias a esto, la potencia se lleva desde la unidad de potencia al eje de entrada de la caja de cambios. Este mecanismo se utiliza para desconectar temporalmente la transmisión del motor de combustión interna, y el conductor pudo cambiar a la marcha deseada.

La principal diferencia entre un embrague multidisco y un diferencial de bloqueo es que el mecanismo en cuestión proporciona una conexión suave de los ejes de transmisión y transmisión. La acción se lleva a cabo mediante la fuerza de fricción, que proporciona una fuerte adherencia entre los discos y se quita energía a la unidad accionada. Dependiendo del dispositivo que comprima los discos, la presión sobre ellos puede ser proporcionada por un poderoso resorte, un servo eléctrico o un mecanismo hidráulico.

El coeficiente de par es directamente proporcional a la fuerza de compresión de los discos. Cuando comienza la transferencia de potencia al eje impulsado (cada disco se presiona gradualmente uno contra el otro y el embrague comienza a girar el eje impulsado), la fricción entre los actuadores proporciona un aumento suave de la fuerza que actúa sobre el eje del mecanismo secundario. La aceleración es suave.

Además, la fuerza de torsión depende del número de discos en el embrague. La vista multidisco tiene una mayor eficiencia en la transferencia de energía al nodo secundario, ya que aumenta la superficie de contacto de los elementos en contacto.

Para que el dispositivo funcione correctamente, es necesario mantener un espacio entre las superficies de los discos. Este parámetro lo establece el fabricante, ya que los ingenieros calculan las fuerzas que deben aplicarse para que el mecanismo transmita el par de manera efectiva. Si la holgura del disco es menor que el parámetro especificado, el disco impulsor también rotará los elementos impulsados, sin la necesidad de que funcionen.

Debido a esto, el recubrimiento de los discos se desgasta más rápido (la rapidez depende del tamaño del espacio). Pero la mayor distancia entre los discos conducirá inevitablemente a un desgaste prematuro del dispositivo. La razón es que los discos no se presionarán con tanta fuerza y, a medida que aumenta la potencia de rotación, el embrague se deslizará. La base para el correcto funcionamiento del acoplamiento después de su reparación es establecer la distancia correcta entre las superficies de contacto de las piezas.

Dispositivo y componentes principales

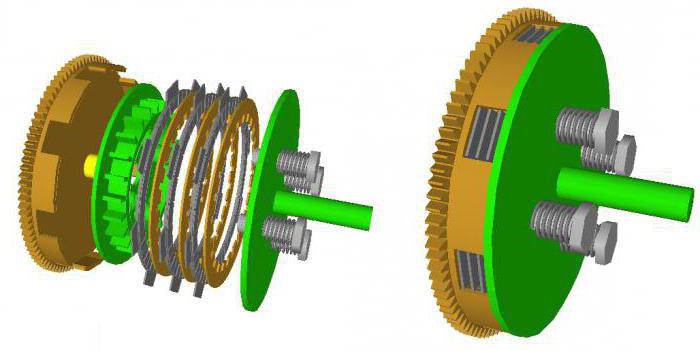

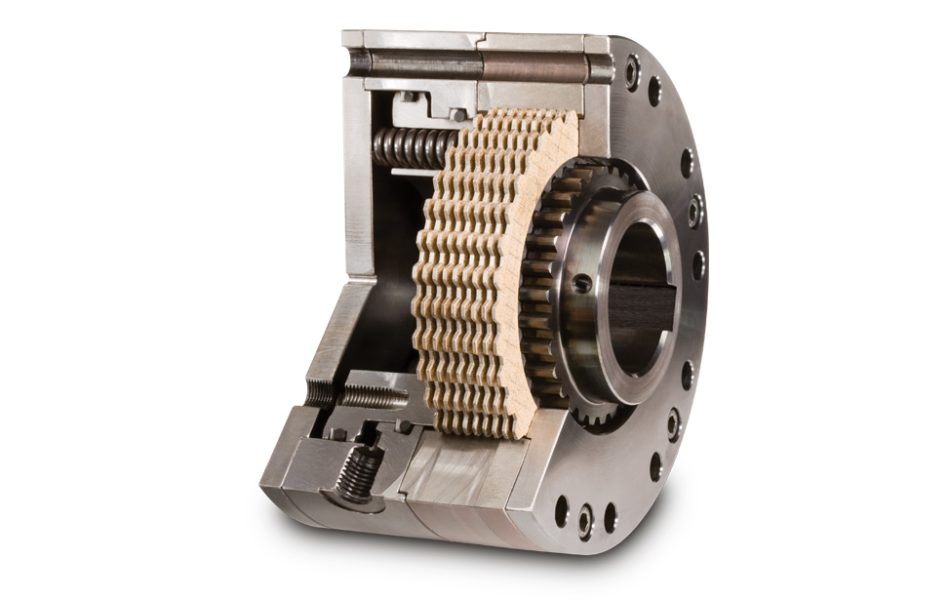

Entonces, el embrague consta de una estructura de acero. En él hay varios discos de fricción (el número de estos elementos depende de la modificación del mecanismo, así como de la fuerza del momento que debe transmitir). Las contrapartes de acero se instalan entre estos discos.

Los elementos de fricción están en contacto con análogos de acero liso (en algunos casos, hay un chisporroteo correspondiente en todas las partes de contacto) y la fuerza de fricción proporcionada por el material de recubrimiento (está permitido usar cerámica, como en frenos cerámicos, Kevlar, materiales compuestos de carbono, etc.), le permite transferir las fuerzas necesarias entre los mecanismos.

La modificación más común de dicha modificación de discos es el acero, sobre el que se aplica un recubrimiento especial. Menos comunes son las opciones similares, pero hechas de plástico de alta resistencia. Un grupo de discos se fija en el cubo del eje de transmisión y el otro en el eje de transmisión. Los discos de acero lisos sin una capa de fricción se fijan al tambor del eje accionado.

Se utilizan un pistón y un resorte de retorno para presionar los discos firmemente entre sí. El pistón se mueve bajo la acción de la presión de accionamiento (motor hidráulico o eléctrico). En la versión hidráulica, después de que la presión en el sistema disminuye, el resorte devuelve los discos a su lugar y el par deja de fluir.

Entre todas las variedades de embragues multiplaca, hay dos tipos:

- seco... En este caso, los discos en el tambor tienen una superficie seca, por lo que se logra el máximo coeficiente de fricción entre las partes;

- Mojado... Estas modificaciones utilizan una pequeña cantidad de aceite. El lubricante es necesario para mejorar el enfriamiento de los discos y lubricar las partes del mecanismo. En este caso, se observará una disminución significativa del coeficiente de fricción. Para compensar esta desventaja, los ingenieros proporcionaron una transmisión más potente para dicho embrague, que presiona los discos con más fuerza. Además, la capa de fricción de las piezas incluirá materiales modernos y eficientes.

Existe una amplia variedad de embragues de fricción de disco, pero el principio de funcionamiento es el mismo para todos ellos: el disco de fricción está fuertemente presionado contra la superficie del análogo de acero, por lo que los ejes coaxiales de diferentes unidades y mecanismos están conectados / desconectado.

Materiales utilizados en la construcción

Tradicionalmente, un disco de acero está hecho de acero de alta aleación, que está recubierto con un agente anticorrosión. En los vehículos modernos, se puede utilizar una opción hecha de materiales compuestos de carbono o Kevlar. Pero las más efectivas hoy en día son las opciones de fricción convencionales.

Los fabricantes utilizan diferentes componentes para fabricar dichos productos, pero la mayoría de las veces estos son:

- Retinax... La composición de dicho material incluye barita, asbesto, resinas de fenol-formaldehído y virutas de latón;

- Tribonita... Este material está hecho de una mezcla de algunos productos derivados del petróleo y sustancias compuestas. Dichos productos son más resistentes a las reacciones oxidativas, por lo que el dispositivo puede funcionar en condiciones de alta humedad;

- Compuesto prensado... Además de los componentes clave que aseguran la integridad del producto, este material contiene fibras de alta resistencia que aumentan la vida útil del producto, evitando el desgaste prematuro.

Formulario de liberación de parte

Como se mencionó anteriormente, un embrague multidisco consta de al menos dos discos. Se trata de productos fabricados en forma de placas, sobre las que se aplica un recubrimiento especial o se fijan forros de fricción (también se fabrican los materiales mencionados anteriormente). También hay modificaciones no estándar de piezas que son capaces de proporcionar un acoplamiento desalineado de unidades.

Diversidad de especies

Dependiendo del mecanismo en el que se utilicen embragues multidisco, se pueden instalar modificaciones que difieran en su diseño. Consideremos cuáles son sus características distintivas. En resumen, se diferencian entre sí en tamaño, forma, número de discos de contacto y el par que puede transmitir el dispositivo.

Como ya hemos notado, los elementos principales del dispositivo suelen ser discos. Pero como alternativa y dependiendo de la acción requerida, se pueden utilizar tambores, piezas cónicas o cilíndricas. Tales modificaciones se utilizan en aquellas unidades en las que el par se transmite en un modo no estándar, por ejemplo, si los ejes de las unidades no están alineados.

Unidades de disco

Este tipo de acoplamientos es el más común. En el diseño de tal modificación, hay un tambor al que se fija el eje de transmisión. Los análogos de fricción se instalan entre los discos de acero, que se fijan en el eje impulsado. Cada uno de estos kits se adjunta a una unidad mediante un soporte (o varias ataduras).

El uso de acoplamientos de disco tiene varias características:

- Primero, se pueden utilizar varias unidades para mejorar la confiabilidad y la eficiencia;

- En segundo lugar, el diseño de los discos puede ser complejo, por lo tanto, su producción puede estar asociada con varios desechos adicionales, por lo que existe una amplia gama de precios para elementos visualmente idénticos;

- En tercer lugar, una de las ventajas de estos elementos son las pequeñas dimensiones de la pieza.

Cónico

Los acoplamientos cónicos se utilizan a menudo en los mecanismos de embrague. Esta es una variante que se utiliza en varios dispositivos de accionamiento, de forma constante, se transmite una gran cantidad de par desde el elemento de accionamiento al elemento de accionamiento.

El dispositivo de este mecanismo consta de varios tambores conectados por una placa. Las horquillas que liberan los elementos son de diferentes tamaños. La peculiaridad de esta modificación es que las placas de la parte impulsada del dispositivo pueden girar fuertemente y los dedos se instalan en el mecanismo en un cierto ángulo.

Las características de estas modificaciones de acoplamientos incluyen:

- Máxima suavidad de aumento de par;

- Alta tasa de adherencia;

- Durante un corto período de tiempo, este diseño le permite ajustar la velocidad de rotación de las unidades acopladas. Para hacer esto, solo necesita cambiar la fuerza de presión de los elementos de fricción.

A pesar de la alta eficiencia, este producto tiene una estructura compleja, por lo tanto, el costo de los mecanismos es mucho mayor en comparación con el análogo anterior.

Cilíndrico

Esta modificación es extremadamente rara en los automóviles. Se utilizan con mayor frecuencia en grifos. El ancho del tambor impulsor en el dispositivo es grande y las rejillas pueden ser de diferentes tamaños. Los pasadores tensores también son grandes y se pueden incluir varios cojinetes en el mecanismo. La peculiaridad de este tipo de acoplamientos es que son capaces de soportar cargas pesadas.

En la fabricación de tales productos, se utilizan materiales que pueden soportar altas temperaturas. La principal desventaja de estos mecanismos es su gran tamaño.

Vistas de varios discos

Como ya se señaló, los embragues multidisco se utilizan a menudo en automóviles. El dispositivo de dicho elemento incluye un tambor en el que se colocan tres placas. Las juntas están instaladas en los pasadores de unión. Dependiendo del modelo del dispositivo, se puede utilizar más de un soporte en la estructura. Hay dos opciones de primavera. Proporcionan una gran carga aerodinámica y las horquillas son de gran diámetro. A menudo, estos tipos de acoplamientos se instalan en la unidad. El cuerpo de este elemento de fricción se estrecha.

Esta modificación de los acoplamientos permite reducir las dimensiones radiales del dispositivo sin sacrificar el rendimiento. Estos son los factores clave que se aplican a esta modificación:

- Permiten reducir las dimensiones radiales del dispositivo, pero al mismo tiempo aumentar la productividad del mecanismo;

- Estos dispositivos se utilizan con éxito en el transporte de mercancías;

- La cantidad de elementos de fricción le permite aumentar la fuerza de fricción, por lo que es posible transmitir un par de mayor potencia (el dispositivo puede ser de espesor ilimitado);

- Dichos embragues pueden estar secos o húmedos (con discos de fricción lubricados).

Tipos de tambor único

En esta modificación, una o más placas están ubicadas dentro del tambor. La carga aerodinámica se ajusta mediante pasadores con resorte. Todavía se utilizan mecanismos similares en algunos modelos de automóviles, pero se encuentran con mayor frecuencia en las grúas. La razón de esto es la capacidad de soportar cargas pesadas por eje.

El tapón de inclusión en la estructura se instala cerca de su base. Los discos de fricción son delanteros y los impulsados están pulidos y pueden girar a alta velocidad. Las características de estos productos incluyen:

- Talla pequeña;

- Falta de fricción o materiales abrasivos (en la mayoría de las variedades);

- El diseño permite reducir el calentamiento durante el funcionamiento del dispositivo;

- Si utiliza un análogo de fricción, puede aumentar la potencia de par.

Tipos con múltiples carretes

A menudo puede encontrar un embrague de seguridad de tipo fricción, cuyo diseño incluye varios tambores. Las ventajas de este tipo de dispositivo incluyen alta carga aerodinámica, énfasis de alta calidad y la capacidad de hacer frente a cargas pesadas. En estas modificaciones, las superposiciones rara vez se utilizan.

Los modelos con varios tambores utilizan un engranaje de piñón grande, mientras que algunos modelos utilizan pasadores de tensión y una cremallera doble. El enchufe de conexión se encuentra en la parte frontal del dispositivo.

Estas modificaciones de dispositivo no se utilizan en las unidades, ya que tienen una conexión lenta. Varios fabricantes han desarrollado versiones del modelo de varios tambores que utilizan un disco de liberación. En este diseño, el tallo es horizontal y los dedos son pequeños.

Estas modificaciones tienen una gran carga aerodinámica. Los tambores solo giran en una dirección. El disco de impulsión se puede ubicar frente a la placa de liberación o detrás de ella.

Bujes

Esta modificación solo se utiliza en embragues. A veces se pueden instalar en el tren de transmisión. Usan resortes de liberación, sobre los cuales se instalan pasadores de apriete, y en el interior puede haber varias particiones. Cada placa del mecanismo está ubicada horizontalmente, y el buje se instala entre las particiones (además, actúa como un amortiguador).

La desventaja de esta modificación de los acoplamientos es la débil compresión de los discos. No se debe permitir todavía una fuerte rotación del eje. Por estas razones, los dispositivos de esta categoría no se utilizan en unidades.

Con bridas

La ventaja de los acoplamientos de brida es que el tambor no se desgasta tanto en ellos. Los discos se fijan detrás de la rejilla. Las particiones del interior del producto son pequeñas. Para que la rejilla pueda estar en un solo lugar, se sujeta con placas especiales. Normalmente, los resortes en dichos acoplamientos se instalan en la parte inferior de la estructura. Algunas modificaciones se pueden emparejar con una unidad. El eje de transmisión está conectado al dispositivo con un enchufe. A veces hay opciones que utilizan un disco de compresión ancho. Este mecanismo es de pequeño tamaño y el cuerpo está hecho en forma de cono.

Los acoplamientos de brida son más fáciles de instalar y mantener. Estos productos tienen una larga vida útil y una alta fiabilidad. A pesar de la prevalencia de tales dispositivos, no siempre se instalan.

Articulado

Esta modificación de los acoplamientos se puede utilizar en accionamientos con diferentes potencias. El diseño de dicho mecanismo utiliza una partición ancha (puede haber muescas) y dedos cortos. Los discos se fijan en la base de las placas. El cuerpo de este tipo de dispositivos puede ser de diferentes tamaños, en función de las dimensiones de sus elementos. Los pasadores de apriete están instalados delante del bastidor.

La toma de fuerza de un dispositivo de este tipo depende directamente de las dimensiones del tambor. A menudo, su pared es ancha. Sus bordes no entran en contacto con los discos debido al afilado y al uso de bisagras.

Leva

Los acoplamientos de este tipo se utilizan en máquinas industriales. La mayoría de las modificaciones son capaces de soportar cargas pesadas, pero esto depende de las dimensiones del tambor. Hay variedades en las que el tambor se fija mediante tabiques, y las placas también pueden estar presentes en su diseño. Para mantener las partes juntas, el cuerpo está hecho en forma de cono.

Las modificaciones más comunes son con discos de compresión. En este caso, el tambor será pequeño. La horquilla en este modelo está conectada a las varillas. Algunos tipos de embragues utilizan estos tipos de acoplamientos. La fijación de los pasadores de corbata (se utilizan piezas pequeñas) se puede realizar cerca de la base de la partición. La ventaja de este tipo de acoplamientos es que el tambor accionado prácticamente no se desgasta.

El principio de funcionamiento de dicha modificación es el siguiente:

- Cuando se activa el accionamiento, las levas ubicadas en una mitad del acoplamiento entran en las protuberancias de la otra mitad del acoplamiento. La conexión de los dos elementos es rígida;

- La pieza de trabajo se mueve a lo largo del eje mediante una conexión estriada (en lugar de una estría, también se puede utilizar otro elemento de guía);

- Para reducir el desgaste del mecanismo, la parte móvil debe instalarse en el eje impulsado.

Hay modificaciones en las que las levas son triangulares, trapezoidales y rectangulares. Las levas están hechas de acero endurecido para que puedan soportar cargas pesadas. En algunos casos, se puede utilizar un perfil asimétrico.

Opciones de conducción

Para los mecanismos de accionamiento, se utilizan tales embragues de placas múltiples, en los que se pueden utilizar tanto uno como varios tambores. En estas versiones, el vástago es adecuado para montar en un eje pequeño. El tambor se coloca horizontalmente. Muchos de estos acoplamientos utilizan discos de aluminio (o sus aleaciones). Además, dichos mecanismos pueden ser con elementos cargados por resorte.

En el caso clásico, el embrague de transmisión tiene dos discos de expansión, entre los cuales se instala una placa. Un casquillo se adjunta detrás de la varilla del dispositivo. Para que el tambor no se desgaste prematuramente, el diseño del mecanismo prevé la presencia de un cojinete.

Los modelos utilizados en instalaciones de alta potencia tienen un diseño ligeramente diferente. Se instala una partición cerca del disco exprimidor y el tambor accionado se fija en una rejilla ancha. Los resortes se pueden equipar con bridas. La horquilla se fija en la base. El cuerpo de algunas modificaciones se estrecha. El dispositivo de mecanismos puede incluir pequeñas placas de trabajo.

Dedo de la manga

Los acoplamientos de casquillo de dedo también son comunes. Se utilizan en la construcción de varios mecanismos. Las características de esta modificación incluyen los siguientes factores:

- En la mayoría de los casos, estos productos se fabrican de acuerdo con ciertos estándares, por lo que puede seleccionar fácilmente el modelo adecuado para un movimiento específico;

- Al diseñar este mecanismo, puede descargar varias opciones para dibujos detallados de Internet;

- Se pueden utilizar diferentes materiales dependiendo del propósito del acoplamiento.

Normalmente, estos tipos de acoplamientos se utilizan como fusibles.

Fricción

Los embragues de fricción se utilizan en aquellos mecanismos en los que se debe garantizar una transmisión suave del par, independientemente de la velocidad de rotación de los ejes motriz y accionado. Además, esta modificación es capaz de funcionar bajo carga. La peculiaridad de la eficiencia del mecanismo radica en la alta fuerza de fricción, que asegura la máxima toma de fuerza posible.

Las características de los embragues de fricción incluyen los siguientes factores:

- Sin cargas de choque, ya que el enganche se produce suavemente con deslizamiento durante la conexión de los discos. Este es el beneficio clave de esta modificación;

- Debido a la fuerte presión de los discos entre ellos, se reduce el deslizamiento y aumenta la fuerza de fricción. Esto conduce a un aumento del par en la unidad accionada en la medida en que las revoluciones de los ejes se vuelven iguales;

- La velocidad de rotación del eje accionado se puede ajustar utilizando la fuerza de compresión de los discos.

A pesar de estas ventajas, los embragues de fricción también tienen importantes desventajas. Uno de ellos es el mayor desgaste de las superficies de fricción de los discos de contacto. Además, a medida que aumenta la fuerza de fricción, los discos pueden calentarse mucho.

Ventajas y desventajas

Las ventajas de los embragues multidisco incluyen:

- Dimensiones de diseño compacto;

- La propia unidad, en la que se utiliza dicho acoplamiento, también será más pequeña;

- Para aumentar el par, no es necesario instalar un disco enorme. Para ello, los fabricantes utilizan un diseño de gran tamaño con varios discos. Gracias a esto, con un tamaño modesto, el dispositivo es capaz de transmitir un indicador de par decente;

- La energía se suministra al eje de transmisión con suavidad, sin sacudidas;

- Es posible conectar dos ejes en el mismo plano (conexión coaxial).

Pero este dispositivo también tiene algunas desventajas. El punto más débil de este diseño son las superficies de fricción de los discos, que se desgastan con el tiempo debido a procesos naturales. Pero si el conductor tiene la costumbre de presionar bruscamente el pedal del acelerador al acelerar el automóvil o en una superficie inestable, entonces el embrague (si la transmisión está equipada con él) se desgastará más rápido.

Con respecto a los tipos de embragues húmedos, la viscosidad del aceite afecta directamente la fuerza de fricción entre los discos: cuanto más espeso es el lubricante, peor es la adherencia. Por esta razón, en los mecanismos equipados con embragues multidisco, es necesario cambiar el aceite de manera oportuna.

Aplicación de acoplamiento

Los embragues multidisco se pueden utilizar en diferentes sistemas de vehículos. Estos son los mecanismos y unidades que se pueden equipar con este dispositivo:

- En las canastas de embrague (se trata de modificaciones de variador en las que no hay convertidor de par);

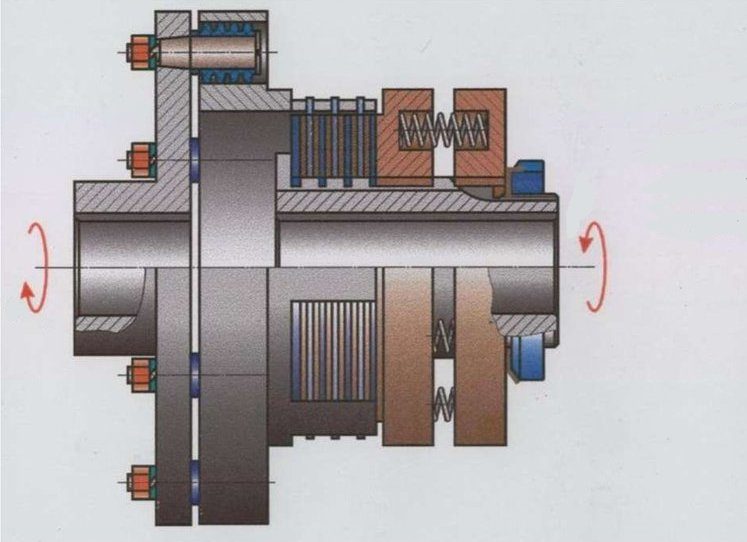

- Transmisión automática: en esta unidad, el embrague transmitirá el par al engranaje planetario;

- En cajas de cambios robóticas. Aunque aquí no se utiliza un embrague multidisco clásico, un embrague doble seco o húmedo funciona según el mismo principio (para obtener más información sobre las cajas de cambios preselectivas, lea en otro articulo);

- En sistemas de tracción total. El embrague multidisco está instalado en la caja de transferencia. En este caso, el mecanismo se utiliza como un análogo del bloqueo del diferencial central (para obtener detalles sobre por qué puede ser necesario bloquear este dispositivo, lea por separado). En esta disposición, el modo automático de conexión del eje secundario será más suave que en el caso de un bloqueo de diferencial clásico;

- En algunas modificaciones de diferenciales. Si se utiliza un embrague de placas múltiples en dicho mecanismo, entonces proporciona un bloqueo total o parcial del dispositivo.

Entonces, a pesar del hecho de que los mecanismos clásicos están siendo reemplazados gradualmente por análogos hidráulicos, eléctricos o neumáticos, en muchos sistemas aún no es posible excluir por completo la presencia de partes que funcionan sobre la base de leyes físicas, por ejemplo, la fuerza de fricción. . El embrague multidisco es una prueba de ello. Debido a su simplicidad de diseño, todavía tiene demanda en muchas unidades y, a veces, reemplaza dispositivos más complejos.

A pesar de que estos elementos necesitan reparación o reemplazo constantemente, los fabricantes no pueden reemplazarlos por completo por otros más eficientes. Lo único que hicieron los ingenieros fue desarrollar otros materiales que aporten mayor resistencia al desgaste de los productos.

Al final de la revisión, ofrecemos un breve video sobre embragues de fricción:

Reparación de embragues de fricción

Dependiendo de la modificación y el propósito del embrague de fricción, se puede reparar en lugar de comprar uno nuevo. Si el fabricante del dispositivo ha previsto tal posibilidad, primero es necesario eliminar la capa de fricción desgastada. Se puede fijar al soporte mediante remaches o epoxis. Después del desmontaje, la superficie de la base debe limpiarse bien de residuos de pegamento o lijarse si tiene rebabas.

Dado que el desgaste del material de fricción se produce por el deslizamiento de la conexión con gran esfuerzo, sería mucho más práctico no instalar un nuevo revestimiento mediante remaches, sino conectarlo a la base metálica del acoplamiento con materiales epoxi destinados a Funcionamiento a altas temperaturas.

Si sujeta el material de fricción con remaches, a medida que esta capa se desgasta, los remaches pueden adherirse a la superficie de trabajo de metal del disco conectado, lo que lo inutilizará. Para una fijación confiable de la capa de fricción en la base, puede usar pegamento VS-UT. Este adhesivo está compuesto por resinas sintéticas disueltas en solventes orgánicos.

Una película de este adhesivo proporciona una adhesión segura del material de fricción al metal. La película es refractaria, no sujeta a destrucción por exposición al agua, bajas temperaturas y derivados del petróleo.

Después de reparar el embrague, debe asegurarse de que la capa de fricción esté en pleno contacto con la superficie de trabajo del disco de metal. Para esto, se usa plomo rojo, una pintura naranja. El punto de contacto debe corresponder completamente al área del elemento de fricción del embrague. Si, durante el funcionamiento, un elemento de fricción de mala calidad o dañado dañara la superficie del disco de presión (aparecieron rayones, rebabas, etc.), además de reparar la almohadilla de fricción, también se debe lijar la superficie de trabajo. De lo contrario, el revestimiento de fricción se desgastará rápidamente.

Preguntas y respuestas

¿Para qué sirve un embrague de fricción? Tal elemento proporciona la adhesión de dos mecanismos mediante discos con fricción y superficie lisa. Un ejemplo clásico de tal conexión es la canasta de embrague.

¿Cómo funciona un embrague de disco? El eje de transmisión con el disco principal gira, los discos impulsados / disco son presionados contra él por un poderoso resorte. La superficie de fricción, debido a la fuerza de fricción, asegura la transferencia de par del disco a la caja de cambios.

¿Qué sucede cuando se activa el embrague de fricción? Cuando el embrague de fricción se acopla, absorbe energía mecánica (par) y la transfiere a la siguiente parte del mecanismo. Esto libera energía térmica.

¿Qué es un embrague de fricción multidisco? Se trata de una modificación del mecanismo, cuyo propósito es transmitir el par. El mecanismo consta de un paquete de discos (un grupo es de acero y el otro es de fricción), que se presionan firmemente entre sí.