Sistema Twin Turbo

contenido

Si un motor diesel está equipado con una turbina de forma predeterminada, entonces un motor de gasolina puede prescindir fácilmente de un turbocompresor. Sin embargo, en la industria automotriz moderna, un turbocompresor para un automóvil ya no se considera exótico (en detalle sobre qué tipo de mecanismo es y cómo funciona, se describe en otro articulo).

En la descripción de algunos modelos de automóviles nuevos, se menciona algo como biturbo o biturbo. Consideremos qué tipo de sistema es, cómo funciona, cómo se pueden conectar los compresores. Al final de la revisión, discutiremos los pros y los contras de un biturbo.

¿Qué es Twin Turbo?

Comencemos con la terminología. La frase biturbo siempre significará que, en primer lugar, este es un tipo de motor turboalimentado y, en segundo lugar, el esquema de inyección de aire forzado en los cilindros incluirá dos turbinas. La diferencia entre biturbo y biturbo es que en el primer caso se utilizan dos turbinas diferentes y en el segundo son iguales. Por qué, lo resolveremos un poco más tarde.

El deseo de lograr la superioridad en las carreras ha llevado a los fabricantes de automóviles a buscar formas de mejorar el rendimiento de un motor de combustión interna estándar sin intervenciones drásticas en su diseño. Y la solución más efectiva fue la introducción de un soplador de aire adicional, debido a lo cual ingresa un volumen mayor a los cilindros y aumenta la eficiencia de la unidad.

Aquellos que han conducido un automóvil con un motor de turbina al menos una vez en su vida notaron que hasta que el motor gira a cierta velocidad, la dinámica de dicho automóvil es lenta, por decirlo suavemente. Pero tan pronto como el turbo comienza a funcionar, la capacidad de respuesta del motor aumenta, como si el óxido nitroso hubiera entrado en los cilindros.

La inercia de tales instalaciones llevó a los ingenieros a pensar en crear otra modificación de las turbinas. Inicialmente, el propósito de estos mecanismos era precisamente eliminar este efecto negativo, que afectaba la eficiencia del sistema de admisión (leer más al respecto en otra reseña).

Con el tiempo, la turbocompresión comenzó a usarse para reducir el consumo de combustible, pero al mismo tiempo aumentar el rendimiento del motor de combustión interna. La instalación le permite ampliar el rango de par. La turbina clásica aumenta la velocidad del flujo de aire. Debido a esto, ingresa al cilindro un volumen mayor que el del aspirado, y la cantidad de combustible no cambia.

Debido a este proceso, la compresión aumenta, que es uno de los parámetros clave que afectan la potencia del motor (para saber cómo medirlo, lea aquí). Con el tiempo, los entusiastas del tuning de automóviles ya no estaban satisfechos con el equipo de fábrica, por lo que las empresas de modernización de automóviles deportivos comenzaron a utilizar diferentes mecanismos que inyectan aire en los cilindros. Gracias a la introducción de un sistema de presurización adicional, los especialistas lograron ampliar el potencial de los motores.

Como una nueva evolución del turbo para motores, apareció el sistema Twin Turbo. En comparación con una turbina clásica, esta unidad le permite eliminar aún más potencia del motor de combustión interna y, para los entusiastas del autoajuste, proporciona un potencial adicional para mejorar su vehículo.

¿Cómo funciona el biturbo?

Un motor atmosférico convencional funciona según el principio de aspirar aire fresco mediante un vacío creado por pistones en el tracto de admisión. A medida que el flujo se mueve a lo largo del camino, ingresa una pequeña cantidad de gasolina (en el caso de un motor de combustión interna de gasolina), si es un automóvil con carburador o se inyecta combustible debido al funcionamiento de un inyector (leer más sobre qué tipos de suministro de combustible forzado).

La compresión en un motor de este tipo depende directamente de los parámetros de las bielas, el volumen del cilindro, etc. Al igual que en una turbina convencional, trabajando sobre el flujo de gases de escape, su impulsor aumenta el aire que ingresa a los cilindros. Esto aumenta la eficiencia del motor, ya que se libera más energía durante la combustión de la mezcla de aire y combustible y aumenta el par.

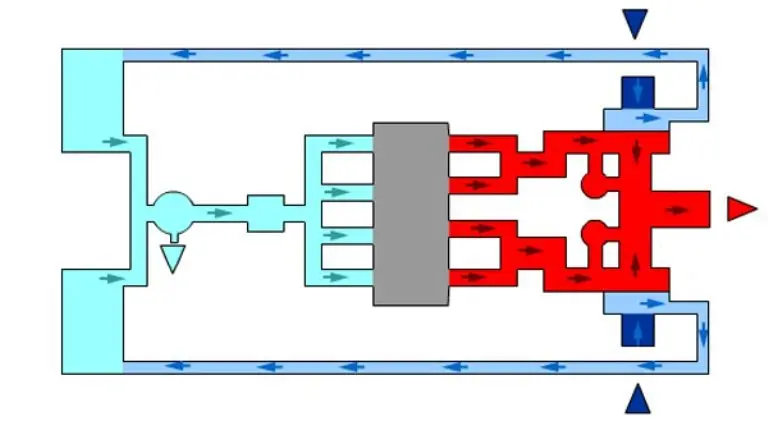

Twin turbo funciona de manera similar. Sólo en este sistema se elimina el efecto de la "consideración" del motor mientras gira el impulsor de la turbina. Esto se logra instalando un mecanismo adicional. Un pequeño compresor acelera la aceleración de la turbina. Cuando el conductor presiona el pedal del acelerador, dicho automóvil acelera más rápido, ya que el motor reacciona casi instantáneamente a la acción del conductor.

Cabe mencionar que el segundo mecanismo de este sistema puede tener un diseño y un principio de funcionamiento diferentes. En una versión más avanzada, se hace girar una turbina más pequeña con un flujo de gas de escape menos fuerte, lo que aumenta el flujo de entrada a velocidades más bajas, y el motor de combustión interna no necesita girar al límite.

Dicho sistema funcionará de acuerdo con el siguiente esquema. Cuando se arranca el motor, mientras el automóvil está parado, la unidad funciona al ralentí. En el tracto de admisión, se forma un movimiento natural de aire fresco debido al vacío en los cilindros. Este proceso se ve facilitado por una pequeña turbina que comienza a girar a bajas revoluciones. Este elemento proporciona un ligero aumento de tracción.

A medida que aumentan las rpm del cigüeñal, el escape se vuelve más intenso. En este momento, el sobrealimentador más pequeño gira más y el exceso de flujo de gas de escape comienza a afectar la unidad principal. Con un aumento en la velocidad del impulsor, un mayor volumen de aire ingresa al tracto de admisión debido al mayor empuje.

El refuerzo doble elimina el cambio de potencia severo que está presente en los motores diesel clásicos. A velocidad media del motor de combustión interna, cuando la turbina grande apenas comienza a girar, el pequeño sobrealimentador alcanza su velocidad máxima. Cuando entra más aire en el cilindro, la presión de escape aumenta, impulsando el sobrealimentador principal. Este modo elimina la notable diferencia entre el par de la velocidad máxima del motor y la inclusión de la turbina.

Cuando el motor de combustión interna alcanza su velocidad máxima, el compresor también alcanza el nivel límite. El diseño de doble impulso está diseñado para que la inclusión de un sobrealimentador grande evite que la contraparte más pequeña se sobrecargue por sobrecarga.

El compresor automotriz dual proporciona una presión en el sistema de admisión que no se puede lograr con la sobrealimentación convencional. En los motores con turbinas clásicas, siempre hay un retraso del turbo (una diferencia notable en la potencia de la unidad de potencia entre alcanzar su velocidad máxima y encender la turbina). La conexión de un compresor más pequeño elimina este efecto, proporcionando una dinámica de motor suave.

En doble turboalimentación, par y potencia (lea sobre la diferencia entre estos conceptos en otro articulo) de la unidad de potencia se desarrolla en un rango de rpm más amplio que el de un motor similar con un sobrealimentador.

Tipos de esquemas de sobrealimentación con dos turbocompresores.

Entonces, la teoría del funcionamiento de los turbocompresores ha demostrado su practicidad para aumentar de manera segura la potencia de la unidad de potencia sin cambiar el diseño del motor en sí. Por este motivo, ingenieros de diferentes empresas han desarrollado tres tipos eficaces de biturbo. Cada tipo de sistema se organizará a su manera y tendrá un principio de funcionamiento ligeramente diferente.

Hoy en día, los siguientes tipos de sistemas de turbocompresor dual se instalan en los automóviles:

- Paralelo;

- Consistente;

- Escalonado.

Cada tipo se diferencia en el esquema de conexión de los sopladores, sus tamaños, el momento en que se pondrá en funcionamiento cada uno de ellos, así como las características del proceso de presurización. Consideremos cada tipo de sistema por separado.

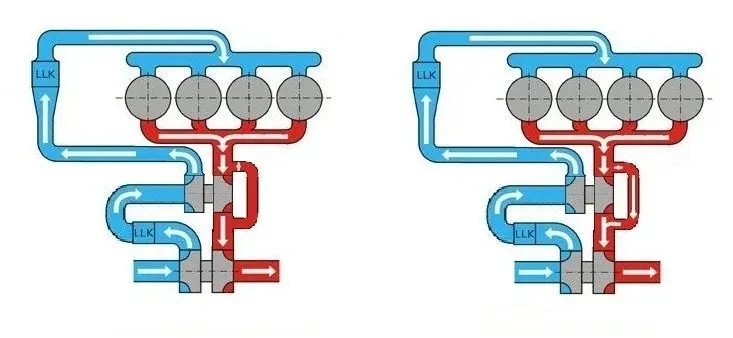

Diagrama de conexión de turbina en paralelo

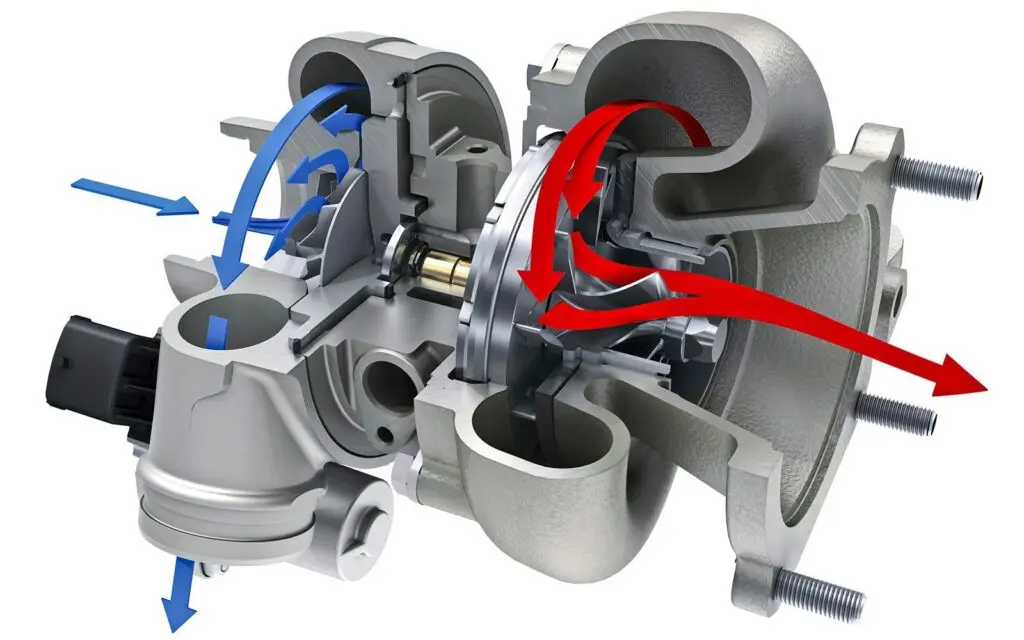

En la mayoría de los casos, se utiliza un tipo de turbocompresor paralelo en motores con un diseño de bloque de cilindros en forma de V. El dispositivo de tal sistema es el siguiente. Se requiere una turbina para cada sección de cilindro. Tienen las mismas dimensiones y también corren paralelas entre sí.

Los gases de escape se distribuyen uniformemente en el tracto de escape y van a cada turbocompresor en las mismas cantidades. Estos mecanismos funcionan de la misma manera que en el caso de un motor en línea con una turbina. La única diferencia es que este tipo de biturbo tiene dos ventiladores idénticos, pero el aire de cada uno de ellos no se distribuye por las secciones, sino que se inyecta constantemente en el tracto común del sistema de admisión.

Si comparamos un esquema de este tipo con un sistema de turbina única en una unidad de potencia en línea, entonces, en este caso, el diseño de doble turbo consta de dos turbinas más pequeñas. Esto requiere menos energía para hacer girar sus impulsores. Por esta razón, los supercargadores están conectados a una velocidad menor que una turbina grande (menos inercia).

Esta disposición elimina la formación de un retraso del turbo tan agudo, que se produce en los motores de combustión interna convencionales con un sobrealimentador.

Inclusión secuencial

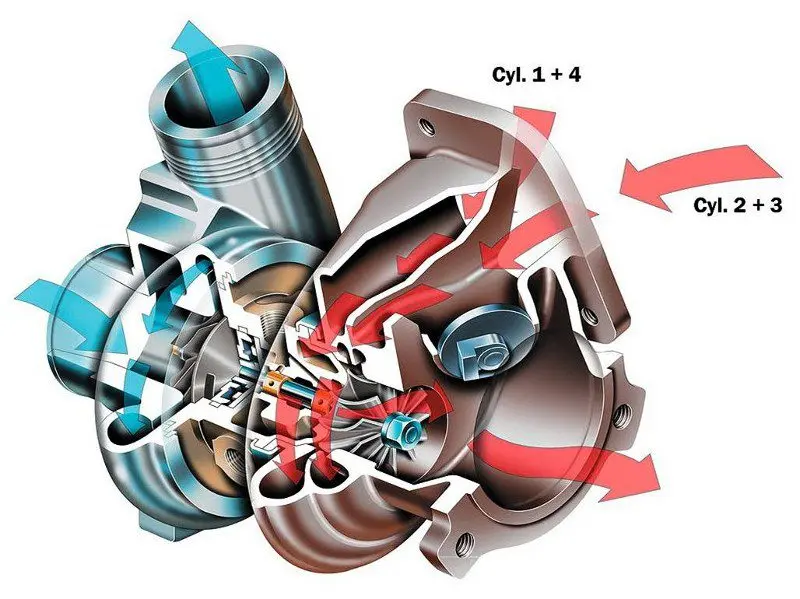

La serie tipo Biturbo también prevé la instalación de dos sopladores idénticos. Solo su trabajo es diferente. El primer mecanismo de dicho sistema funcionará de forma permanente. El segundo dispositivo está conectado solo en un cierto modo de funcionamiento del motor (cuando aumenta su carga o aumenta la velocidad del cigüeñal).

El control en un sistema de este tipo lo proporcionan los componentes electrónicos o válvulas que reaccionan a la presión de la corriente que pasa. La ECU, de acuerdo con los algoritmos programados, determina en qué momento conectar el segundo compresor. Su accionamiento se proporciona sin encender el motor individual (el mecanismo todavía funciona exclusivamente con la presión de la corriente de gases de escape). La unidad de control activa los actuadores del sistema que controla el movimiento de los gases de escape. Para ello, se utilizan válvulas eléctricas (en sistemas más simples, estas son válvulas ordinarias que reaccionan a la fuerza física del flujo que fluye), que abren / cierran el acceso al segundo soplador.

Cuando la unidad de control abre completamente el acceso al impulsor de la segunda marcha, ambos dispositivos funcionan en paralelo. Por esta razón, esta modificación también se denomina serial-paralelo. El funcionamiento de los dos ventiladores permite disponer una mayor presión del aire entrante, ya que sus impulsores de suministro están conectados a una vía de entrada.

En este caso, también se instalan compresores más pequeños que en un sistema convencional. Esto también reduce el efecto de retraso del turbo y hace que el par máximo esté disponible a velocidades más bajas del motor.

Este tipo de biturbo se instala tanto en unidades de potencia diesel como de gasolina. El diseño del sistema le permite instalar no ni dos, sino tres compresores conectados en serie entre sí. Un ejemplo de tal modificación es el desarrollo de BMW (Triple Turbo), que se presentó en 2011.

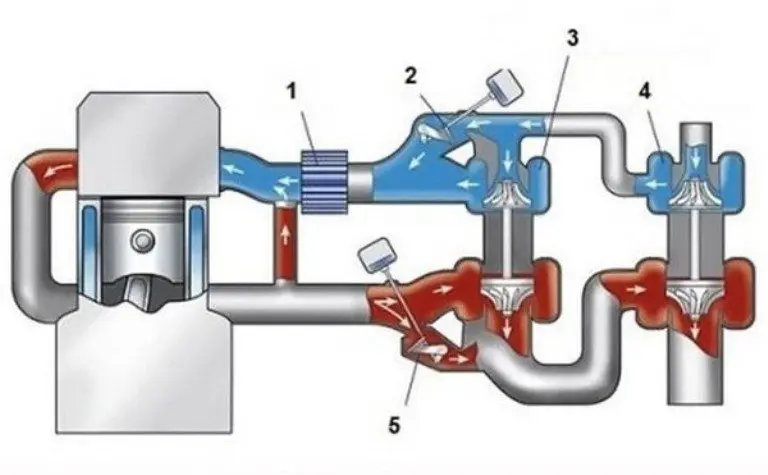

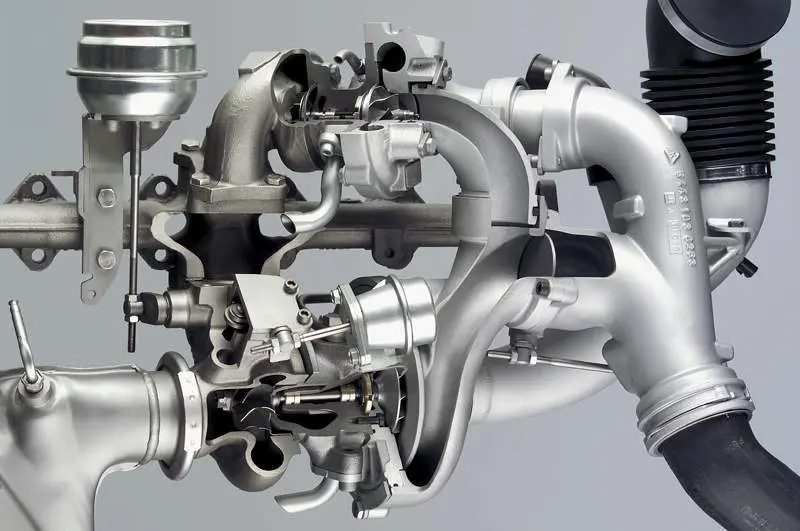

Esquema de pasos

El sistema de doble desplazamiento escalonado se considera el tipo más avanzado de doble turbocompresor. A pesar de que existe desde 2004, el tipo de sobrealimentación de dos etapas ha demostrado su eficiencia de la manera más técnica. Este Twin Turbo se instala en algunos tipos de motores diesel desarrollados por Opel. La contraparte de sobrealimentación escalonada de Borg Wagner Turbo Sistems está instalada en algunos motores de combustión interna BMW y Cummins.

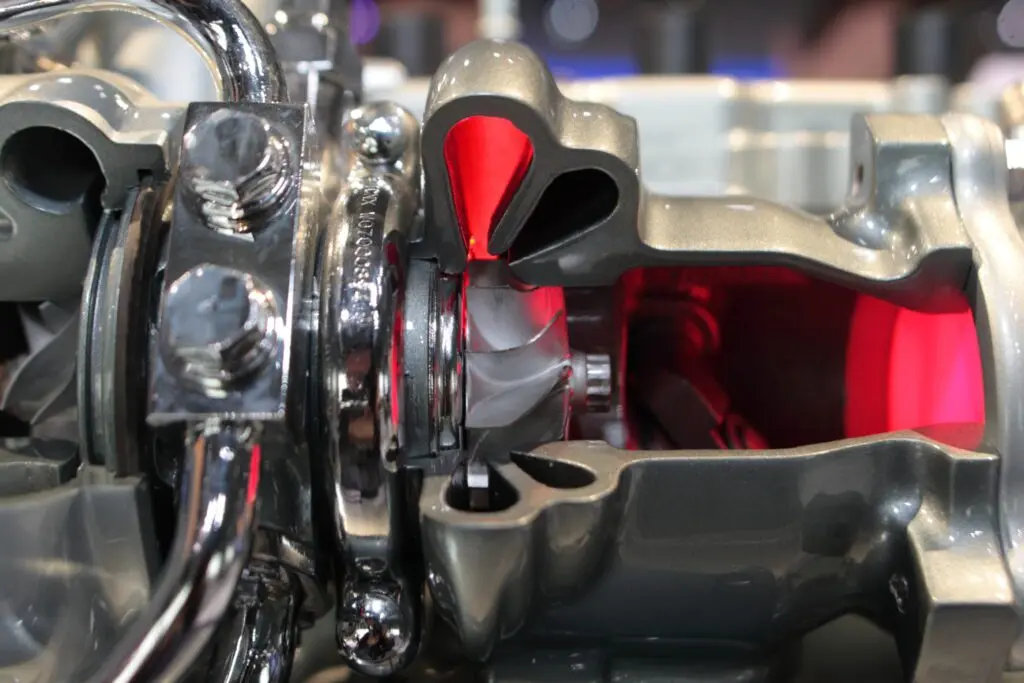

El esquema del turbocompresor consta de dos supercargadores de diferentes tamaños. Se instalan secuencialmente. El flujo de los gases de escape se controla mediante electroválvulas, cuyo funcionamiento se controla electrónicamente (también hay válvulas mecánicas accionadas por presión). Además, el sistema está equipado con válvulas que cambian la dirección del flujo de descarga. Esto permitirá activar la segunda turbina y apagar la primera, para que no falle.

El sistema tiene el siguiente principio de funcionamiento. Se instala una válvula de derivación en el colector de escape, que corta el flujo de la manguera que va a la turbina principal. Cuando el motor está funcionando a bajas revoluciones, esta rama está cerrada. Como resultado, el escape pasa a través de una pequeña turbina. Debido a la mínima inercia, este mecanismo proporciona un volumen adicional de aire incluso con cargas bajas de ICE.

Luego, el flujo se mueve a través del impulsor de la turbina principal. Dado que sus palas comienzan a girar a mayor presión hasta que el motor alcanza una velocidad media, el segundo mecanismo permanece inmóvil.

También hay una válvula de derivación en el tracto de admisión. A bajas velocidades, se cierra y el flujo de aire pasa prácticamente sin inyección. A medida que el conductor acelera el motor, la pequeña turbina gira con más fuerza, lo que aumenta la presión en el tracto de admisión. Esto, a su vez, aumenta la presión de los gases de escape. A medida que la presión en la línea de escape se vuelve más fuerte, la compuerta de descarga se abre ligeramente, de modo que la turbina pequeña continúa girando y parte del flujo se dirige al ventilador grande.

Poco a poco, el ventilador grande comienza a girar. A medida que aumenta la velocidad del cigüeñal, este proceso se intensifica, lo que hace que la válvula se abra más y el compresor gire en mayor medida.

Cuando el motor de combustión interna alcanza la velocidad media, la turbina pequeña ya está funcionando al máximo y el sobrealimentador principal acaba de comenzar a girar, pero no ha alcanzado su máximo. Durante el funcionamiento de la primera etapa, los gases de escape pasan por el impulsor del pequeño mecanismo (mientras sus palas giran en el sistema de admisión), y son extraídos al catalizador a través de las palas del compresor principal. En esta etapa, el aire se aspira a través del impulsor del compresor grande y pasa a través del engranaje pequeño giratorio.

Al final de la primera etapa, la compuerta de descarga está completamente abierta y el flujo de escape ya está completamente dirigido al impulsor de refuerzo principal. Este mecanismo gira con más fuerza. El sistema de derivación está configurado para que el pequeño ventilador esté completamente desactivado en esta etapa. La razón es que cuando se alcanza la velocidad media y máxima de una turbina grande, se crea una cabeza tan fuerte que la primera etapa simplemente le impide entrar en los cilindros correctamente.

En la segunda etapa de presurización, los gases de escape pasan por el impulsor pequeño y el flujo entrante se dirige alrededor del mecanismo pequeño, directamente hacia los cilindros. Gracias a este sistema, los fabricantes de automóviles han logrado eliminar la gran diferencia entre un par elevado a un mínimo de rpm y una potencia máxima al alcanzar la velocidad máxima del cigüeñal. Este efecto fue un compañero constante de cualquier motor diesel sobrealimentado convencional.

Pros y contras de la doble turbocompresión

Biturbo rara vez se instala en motores de baja potencia. Básicamente, este es el equipo en el que se confía para máquinas potentes. Solo en este caso es posible tomar el indicador de par óptimo ya a revoluciones más bajas. Además, las pequeñas dimensiones del motor de combustión interna no son un obstáculo para aumentar la potencia de la unidad de potencia. Gracias al doble turbocompresor, se logra una economía de combustible decente en comparación con su homólogo de aspiración natural, que desarrolla una potencia idéntica.

Por un lado, se beneficia de equipos que estabilizan los procesos principales o aumentan su eficiencia. Pero, por otro lado, tales mecanismos no están exentos de desventajas adicionales. Y el turbocompresor doble no es una excepción. Dicho sistema no solo tiene aspectos positivos, sino también algunos inconvenientes graves, por lo que algunos automovilistas se niegan a comprar dichos automóviles.

Primero, considere las ventajas del sistema:

- La principal ventaja del sistema es la eliminación del turbo lag, que es típico de todos los motores de combustión interna equipados con una turbina convencional;

- El motor cambia al modo de potencia con mayor facilidad;

- La diferencia entre el par máximo y la potencia se reduce significativamente, ya que al aumentar la presión de aire en el sistema de admisión, la mayoría de los newton permanecen disponibles en un rango de velocidad del motor más amplio;

- Reduce el consumo de combustible necesario para alcanzar la máxima potencia;

- Dado que la dinámica adicional del automóvil está disponible a velocidades más bajas del motor, el conductor no tiene que girarlo tanto;

- Al reducir la carga en el motor de combustión interna, se reduce el desgaste de los lubricantes y el sistema de enfriamiento no funciona en un modo aumentado;

- Los gases de escape no se descargan simplemente a la atmósfera, sino que la energía de este proceso se utiliza con beneficio.

Ahora prestemos atención a las principales desventajas del doble turbo:

- La principal desventaja es la complejidad del diseño de los sistemas de admisión y escape. Esto es especialmente cierto para las nuevas modificaciones del sistema;

- El mismo factor afecta el costo y el mantenimiento del sistema: cuanto más complejo es el mecanismo, más costosa es su reparación y ajuste;

- Otra desventaja también está asociada con la complejidad del diseño del sistema. Dado que constan de una gran cantidad de piezas adicionales, también hay más nodos en los que pueden producirse roturas.

Por separado, conviene mencionar el clima de la zona en la que se opera la máquina turboalimentada. Dado que el impulsor del sobrealimentador a veces gira por encima de las 10 mil rpm, necesita una lubricación de alta calidad. Cuando se deja el automóvil durante la noche, la grasa ingresa al cárter, por lo que la mayoría de las partes de la unidad, incluida la turbina, se secan.

Si enciende el motor por la mañana y lo opera con cargas decentes sin un calentamiento preliminar, puede apagar el sobrealimentador. La razón es que la fricción seca acelera el desgaste de las partes que rozan. Para eliminar este problema, antes de llevar el motor a altas revoluciones, es necesario esperar un poco mientras el aceite se bombea por todo el sistema y llega a los nodos más distantes.

En verano no tienes que dedicar mucho tiempo a esto. En este caso, el aceite del cárter tiene suficiente fluidez para que la bomba pueda bombearlo rápidamente. Pero en invierno, especialmente en heladas severas, este factor no se puede ignorar. Es mejor dedicar un par de minutos a calentar el sistema que después de un corto período de tiempo tirar una cantidad decente para comprar una nueva turbina. Además, cabe mencionar que debido al contacto constante con los gases de escape, el impulsor de los sopladores puede calentarse hasta mil grados.

Si el mecanismo no recibe la lubricación adecuada, que en paralelo realiza la función de enfriar el dispositivo, sus partes se frotarán entre sí y se secarán. La ausencia de una película de aceite provocará un fuerte aumento de la temperatura de las piezas, proporcionándoles expansión térmica y, como resultado, su desgaste acelerado.

Para garantizar un funcionamiento fiable del turbocompresor doble, siga los mismos procedimientos que para los turbocompresores convencionales. En primer lugar, es necesario cambiar el aceite a tiempo, que se usa no solo para lubricar, sino también para enfriar las turbinas (sobre el procedimiento para reemplazar el lubricante, nuestro sitio web tiene artículo separado).

En segundo lugar, dado que los impulsores de los sopladores están en contacto directo con los gases de escape, la calidad del combustible debe ser alta. Gracias a esto, los depósitos de carbón no se acumularán en las palas, lo que interfiere con la libre rotación del impulsor.

En conclusión, ofrecemos un breve video sobre diferentes modificaciones de turbinas y sus diferencias:

Preguntas y respuestas

¿Qué es mejor biturbo o doble turbo? Estos son los sistemas de turbocompresor del motor. En motores con biturbo, el retraso del turbo se suaviza y la dinámica de aceleración se nivela. En un sistema biturbo, estos factores no cambian, pero aumenta el rendimiento del motor de combustión interna.

¿Cuál es la diferencia entre biturbo y biturbo? Biturbo es un sistema de turbina conectado en serie. Gracias a su inclusión secuencial, el orificio turbo se elimina durante la aceleración. Un turbo doble son solo dos turbinas para aumentar la potencia.

¿Por qué necesitas un biturbo? Dos turbinas proporcionan un mayor volumen de aire al cilindro. Debido a esto, el retroceso se mejora durante la combustión de BTC: se comprime más aire en el mismo cilindro.