Reparación de kit de biela y pistón

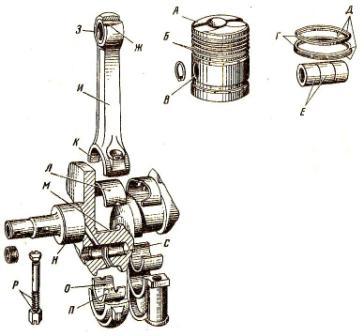

Los principales defectos de las partes del kit biela y pistón se muestran en la Figura 64.

Arroz. 64. Posibles defectos en las piezas del kit de biela y pistón.

A) - depósitos de hollín, coque, alquitrán;

B) - desgaste de la ranura;

B) - desgaste de los orificios para los dedos en el pistón;

D) - desgaste de la superficie exterior de los anillos;

D) - desgaste de los anillos en altura;

E) - desgaste de los dedos en el exterior;

D) - desgaste del manguito exterior de la biela;

H) - desgaste del casquillo en el interior de la biela;

I) - Flexión y torsión de la biela;

K) - desgaste interno de la cabeza inferior de la biela;

L) - desgaste en el lado exterior del revestimiento;

M) - desgaste del muñón de la biela;

H) - El desgaste principal del cuello;

O) - desgaste del lado interior del revestimiento;

P) - Destrucción del inserto de montaje de la antena;

P) - Ruptura y destrucción de las roscas de los pernos de biela;

C) - Deposición de productos de desgaste.

El pasador del pistón se restaura mediante expansión en frío (deformación plástica) seguida de tratamiento térmico, expansión hidrotérmica con tratamiento térmico simultáneo, métodos de galvanoplastia (cromado, hierro duro). Después de la restauración, los bulones del pistón se procesan en rectificadoras sin centros y se pulen a un tamaño normal, mientras que la rugosidad de la superficie alcanza Ra = 0,16-0,32 micras.

Con distribución hidrotermal, HDTV calienta el dedo en el inductor a una temperatura de 790-830 grados centígrados, luego lo enfría con agua corriente, pasando a través de su cavidad interna. En este caso, el dedo se endurece, su longitud y diámetro exterior aumentan de 0,08 a 0,27 mm. Los dedos alargados se muelen desde los extremos, luego se eliminan los chaflanes de las superficies exterior e interior.

Casquillos de la cabeza superior de la biela. Se restauran por los siguientes métodos: zincado por difusión térmica con procesamiento posterior; depósitos en la biela; compresión seguida de la formación de la superficie exterior de la cinta de acero mediante soldadura por electrocontacto (el grosor de la cinta de aceros con bajo contenido de carbono es de 0,4-0,6 mm).

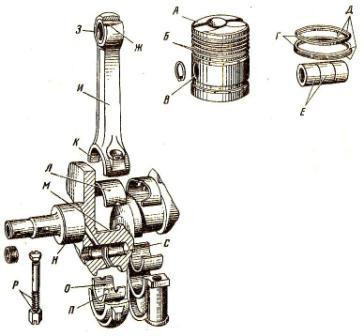

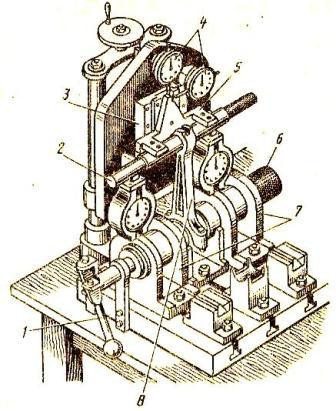

Biela. Cuando la superficie debajo del buje está desgastada, la biela se perfora a uno de los tamaños de reparación con un intervalo de 0,5 mm, biselando los extremos 1,5 mm x 45 grados. Para el mandrinado se utiliza una máquina perforadora de diamante URB-VP, fijando la biela [Figura sesenta y cinco].

Arroz. 65. Fijación de la biela a la máquina perforando el casquillo de la cabeza superior.

1) — Reparación;

2) - Prismas de transporte;

3) — Volante para movimiento de vehículos;

4) - tornillo de bloqueo del carro;

5) — Apoyo;

6) - Fortaleza;

7) — Apoyo;

- Biela.

Esta máquina puede taladrar agujeros de 28-100 mm de diámetro a una velocidad de 600-975 min-1 y un avance de 0,04 mm/rev.

La distancia entre los ejes de los cabezales superior e inferior se consigue colocando la plantilla entre los topes de la ménsula (5) y el carro móvil. La corrección de la instalación del orificio de la biela en el plano vertical se verifica con un cortador y se ajusta con un soporte (7).

Las superficies internas desgastadas de las cabezas inferior y superior de las bielas en los talleres de reparación aumentan mediante galvanoplastia, taladrado y esmerilado o pulido a tamaños normales.

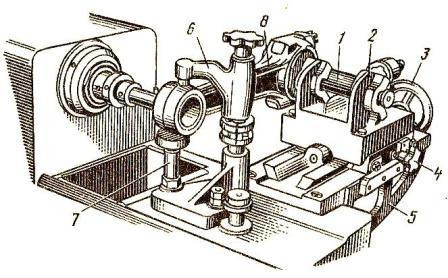

Para determinar la desviación del paralelismo (flexión) en los planos vertical y horizontal (torsión) de los ejes de la cabeza superior con respecto a la inferior en los motores de carburador, el conjunto de biela con la tapa se verifica en un dispositivo especial [ENG. 66], y para todos los demás llamar al 70-8735-1025.

Arroz. 66. Un dispositivo para la revisión de bielas de motores de automóviles.

1) - manija para quitar el rodillo;

2) - mandril pequeño;

3) - guías deslizantes;

4) – indicador;

5) - balancín;

6) - un mandril grande;

7) - Estante;

- Biela.

Se permite la desviación del paralelismo (flexión) de los ejes de las cabezas de biela grandes para motores diesel:

D-50 - 0,18 mm;

D-240 - 0,05 mm;

SMD-17, SMD-18: 0,15 mm;

SMD-60, A-01, A-41 - 0,07 mm;

YaMZ-238NB, YaMZ-240B - 0,08 mm.

Movimiento permitido:

D-50 - 0,3 mm;

D-240 y YaMZ-240NB - 0,08 mm;

SMD-17, SMD-18: 0,25 mm;

SMD-60: 0,07 mm;

A-01, A-41: 0,11 mm;

YaMZ-238NB - 0,1 mm.

Para motores de automóviles, la desviación del paralelismo de los ejes en todos los planos no se permite más de 0,05 mm en una longitud de 100 mm. Para eliminar este defecto, se permite editar las bielas solo después de calentar su varilla con una corriente de alta frecuencia o una llama de un quemador de gas a una temperatura de 450-600 grados centígrados, es decir, con fijación térmica.

Pistones La restauración de los pistones de los motores diesel SMD es posible mediante el revestimiento de arco de plasma. Para ello, el pistón se limpia en sal fundida a una temperatura de 375-400 grados centígrados durante 10 minutos, se lava, se trata con ácido nítrico al 10% y se vuelve a lavar con agua caliente para eliminar el barniz y los depósitos de carbón en las ranuras. En el pistón, la ranura superior y la cabeza están fundidas con alambre SVAMG y maquinadas.

Embalaje, montaje. Los juegos de bielas con tapas, bots y tuercas se seleccionan por peso de acuerdo con la tabla 39.

Tabla 39

| Marca del motor | diferencia de peso, g | ||

| bielas | pistones | bielas con montaje del pistón | |

| A-01M, A-41 | 17 | veinte | 40 |

| YaMZ-240B, YaMZ-238NB | 17 | 10 | treinta |

| SMD-14, SMD-62 y otros | 10 | 7 | 22 |

| D-240, D-50 | veinte | 10 | treinta |

| D-37M | 10 | 10 | 25 |

| GAZ-53, ZIL-130 | 8 | 5 | dieciséis |

En algunos de ellos, la masa se indica en la superficie exterior de la cabeza inferior, en la tapa paralela al orificio para el perno de la biela. Si es necesario igualar la masa, es necesario limar el metal de la biela a lo largo de la línea de separación de los sellos a una profundidad de 1 mm.

La diferencia en las masas de las piezas en el conjunto del motor durante su funcionamiento conduce a la aparición de fuerzas de inercia desequilibradas, lo que provoca vibraciones y acelera el proceso de desgaste de las piezas.

Con la misma masa de la biela, la distribución del material a lo largo debe ser tal que las masas de las cabezas inferior y superior del juego de bielas sean iguales (la diferencia no debe exceder de ± 3 gramos).

Los pistones también se seleccionan por tamaño y peso. La masa del pistón se indica en su parte inferior. Los pistones con manguitos se completan de acuerdo con el espacio entre el pistón (a lo largo de la falda) y el manguito, designando los grupos con letras del alfabeto ruso (B, C, M, etc.), que se eliminan en la parte inferior del pistón y en el hombro de la manga.

Los pasadores de pistón se seleccionan de acuerdo con el tamaño del grupo de orificios en las cabezas de los pistones y se marcan con pinturas o números 0,1, 0,2, etc.

Los bujes según el diámetro exterior se seleccionan según el diámetro de la cabeza superior de la biela, y según el diámetro interior, según el diámetro del pasador, teniendo en cuenta el margen para el mecanizado.

Los revestimientos deben coincidir con el diámetro de los muñones del cigüeñal.

Los anillos de pistón se seleccionan de acuerdo con el tamaño de los revestimientos y la holgura en la ranura del pistón, que se permite para el primer anillo de motores diesel de los tipos YaMZ, A-41 y SMD-60 de 0,35 mm (para el resto - 0,27 mm). Para los segmentos de compresión segundo y tercero, el espacio es de 0,30 mm y 0,20 mm, respectivamente.

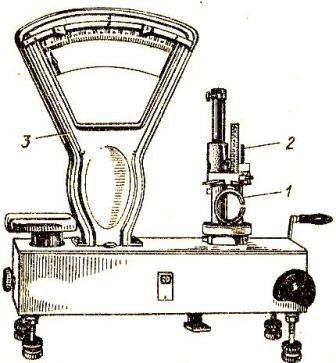

La elasticidad de los anillos se comprueba colocándolos juntos en posición horizontal sobre la plataforma de una báscula especial MIP-10-1 [Fig. 67]. El anillo está cargado con un juego de bisagra normal. La fuerza que se muestra en el dial de la balanza debe cumplir con los requisitos técnicos.

Arroz. 67. Comprobación de la elasticidad de los anillos de pistón en el dispositivo.

1) - Anillo;

2) — Dispositivo;

3) — Libra.

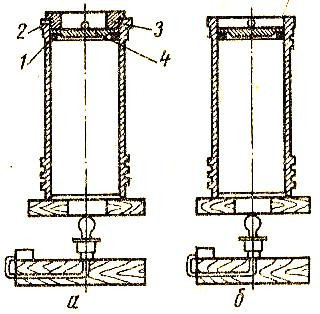

Para verificar el espacio en la junta, los anillos del pistón se instalan en el cilindro estrictamente en un plano perpendicular al eje y se verifican con una galga de espesores. También se comprueba la calidad del ajuste de los anillos a la pared del cilindro a la luz [Fig. 68].

Arroz. 68. Comprobación de la holgura de los anillos de pistón.

a) - Instalación del anillo,

b) - comprobar;

1) - Anillo;

2) - Casquillo (cilindro de apoyo);

3) - Anillo guía;

4) - Instrucción.

El espacio en la unión de anillos nuevos para motores diesel debe ser de 0,6 ± 0,15 mm, permitido sin reparación, hasta 2 mm; para nuevos anillos de motor de carburador - 0,3-0,7 mm.

El juego radial (juego) entre el anillo y el cilindro para motores diesel no debe exceder de 0,02 mm en más de dos lugares a lo largo de arcos de 30 grados y no más cerca de 30 mm de la cerradura. Para anillos de torsión y cónicos, el espacio no se permite más de 0,02 mm, para anillos raspadores de aceite: 0,03 mm en cualquier lugar, pero no más cerca de 5 mm de la cerradura. No se permite el juego en los anillos de los motores de carburador.

También verifican la altura del anillo y la distorsión de las superficies de los extremos, que no debe exceder los 0,05 mm para diámetros de hasta 120 mm y 0,07 mm para anillos de gran diámetro.

montaje y control. El montaje del kit de biela y pistón comienza presionando los bujes en la cabeza superior de la biela con un ajuste de interferencia de 0,03-0,12 mm para motores diesel de diferentes marcas, 0,14 mm para motores de carburador. La biela se instala en la máquina perforadora de diamante URB-VP de la misma manera que se muestra en la Figura 65, luego se perfora el buje con un margen:

laminado 0,04-0,06mm,

para torneado de 0,08-0,15 mm o escariado de 0,05-0,08 mm con respecto al diámetro normal del bulón del pistón.

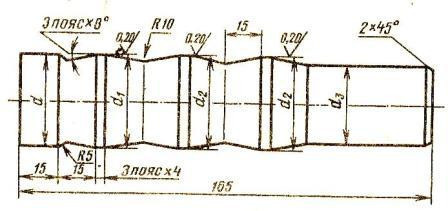

Los casquillos se laminan mediante laminación pulsada en una máquina de perforación vertical, perforados bajo una prensa accionada mecánicamente con un mandril de avance continuo [Fig. 69], lubricado con gasóleo.

Arroz. 69. Dorn del buje de la cabeza superior de la biela.

d = D – 0,3;

d1 = D (-0,02 / -0,03);

d2 = D (-0,09 / -0,07);

d3 = D – 3;

D = diámetro nominal del pasador del pistón.

Luego, la desviación del paralelismo de los ejes de los orificios del buje y la cabeza inferior de la biela se controla de acuerdo con los requisitos técnicos. En este caso, no se permite editar la biela. A continuación, la cabeza inferior de la biela se ensambla con bujes, una tapa y pernos. Los pernos deben entrar en los agujeros con ligeros golpes de un martillo de 200 gramos.

Los canales de aceite de la biela se enjuagan y se purgan con aire. Los pistones deben calentarse en un gabinete eléctrico OKS-7543 o en un baño de aceite y agua a una temperatura de 80-90 grados centígrados, luego conectarse a la biela con un pasador de pistón en un tornillo de banco.

El conjunto ensamblado se instala en la placa de control de modo que el pistón toque cualquier punto de la superficie de la placa. Con un espacio en forma de cuña de más de 0,1 mm en una longitud de 100 mm (medida con una sonda), se desmonta el kit, se comprueban las piezas, se identifica el defecto y se elimina.

El pasador del pistón en los casquillos del pistón se fija con bloqueos de resorte. Antes de instalar los anillos, compruebe la conicidad de su superficie exterior en la placa de control con una escuadra.

Los anillos se instalan en el pistón con un diámetro más pequeño hacia arriba (compresión, socavado hacia arriba) ocho *