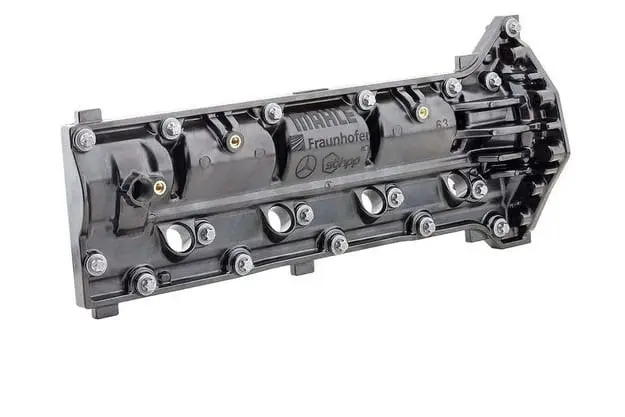

Módulo de árbol de levas: plástico en lugar de metal

contenido

El nuevo producto promete beneficios en términos de peso, costo y ecología.

Junto con expertos de Mahle y Daimler, los investigadores del Instituto Fraunhofer crearon un nuevo material para carcasas en las que se instalan árboles de levas. Según los expertos, esto traerá muchos beneficios.

¿Quién dijo que los días de un motor de combustión interna están contados? Si realiza un seguimiento de cuántas innovaciones se siguen desarrollando para la forma clásica de movimiento, descubrirá fácilmente que esta tesis constante es exagerada, si no se dice incorrectamente. Los grupos de investigación están constantemente introduciendo nuevas soluciones que hacen que los motores de gasolina, diesel y gas sean más potentes, económicos y, a menudo, al mismo tiempo.

Reforzado con resina sintética en lugar de aluminio.

Esto es exactamente lo que hacen los científicos del Instituto Fraunhofer de Tecnología Química (ICT). Junto con especialistas de Daimler, Mahle y otros proveedores de componentes para la industria automotriz, desarrollaron un nuevo tipo de módulo de árbol de levas, que consiste en plástico en lugar de aleaciones ligeras. El módulo es un componente importante de la ruta de la unidad, por lo que la estabilidad es el requisito más importante para los diseñadores. Sin embargo, los especialistas de Fraunhofer usan un polímero termoendurecible de alta resistencia (resinas sintéticas), reforzado con fibra, en lugar de aluminio como material para el módulo, que sirve como alojamiento del árbol de levas.

Los autores del desarrollo afirman que esto traerá varias ventajas al mismo tiempo. Por un lado, en términos de peso: "El módulo del árbol de levas se encuentra en la culata, es decir, generalmente en la parte superior de la ruta de conducción", explica Thomas Sorg, científico del Instituto Fraunhofer. Aquí, el ahorro de peso es especialmente recomendable porque le permite reducir el centro de gravedad del automóvil ". Pero esto es bueno no solo para la dinámica del camino. La pérdida de peso es, en última instancia, uno de los métodos más efectivos para reducir las emisiones de CO2 de los automóviles.

Costo y beneficios climáticos

Aunque la parte desarrollada en el instituto es más liviana que el módulo de aluminio del árbol de levas, sus creadores afirman que es extremadamente resistente a altas temperaturas y cargas mecánicas y químicas, por ejemplo, causadas por aceites de motor y refrigerantes sintéticos. Acústicamente, el nuevo desarrollo también tiene ventajas. Debido a que los plásticos se comportan como aislantes de sonido, "el comportamiento acústico del módulo del árbol de levas puede optimizarse muy bien", explica Sorg.

Sin embargo, la mayor ventaja puede ser los bajos costos. Después del moldeo, las piezas de aluminio deben someterse a un acabado costoso y su vida útil es limitada. A modo de comparación, el costo de procesamiento adicional de materiales termoestables reforzados con fibra es relativamente pequeño. Su diseño monolítico le permite preprocesar la pieza en la fábrica, donde se puede instalar en el motor con solo unos pocos movimientos de la mano. Además, el Fraunhofer ICT promete una longevidad significativamente mayor para su nuevo desarrollo.

En última instancia, también habrá beneficios climáticos. Dado que la producción de aluminio consume mucha energía, la huella de carbono del módulo de árbol de levas de fibra óptica del durómetro debería ser significativamente menor.

conclusión

Por el momento, el módulo de árbol de levas del Instituto de las TIC. Fraunhofer todavía se encuentra en la etapa de un modelo de demostración funcional. En el banco de pruebas de motores, la pieza se probó durante 600 horas. “Estamos muy satisfechos con el prototipo funcional y los resultados de las pruebas”, dijo Catherine Schindele, directora de proyectos de Mahle. Sin embargo, hasta ahora los socios no han discutido el tema de las condiciones bajo las cuales es posible planificar la aplicación en serie del desarrollo.