El mecanismo de válvula del motor, su dispositivo y principio de funcionamiento.

contenido

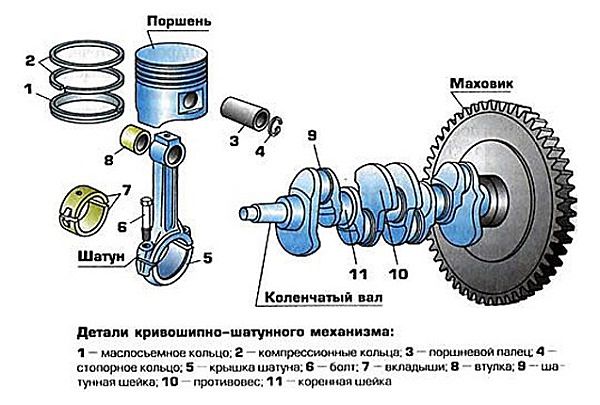

El mecanismo de la válvula es un actuador de sincronización directa, que garantiza el suministro oportuno de la mezcla de aire y combustible a los cilindros del motor y la posterior liberación de gases de escape. Los elementos clave del sistema son las válvulas que, entre otras cosas, deben garantizar la estanqueidad de la cámara de combustión. Están bajo cargas pesadas, por lo que su trabajo está sujeto a requisitos especiales.

Los elementos principales del mecanismo de la válvula.

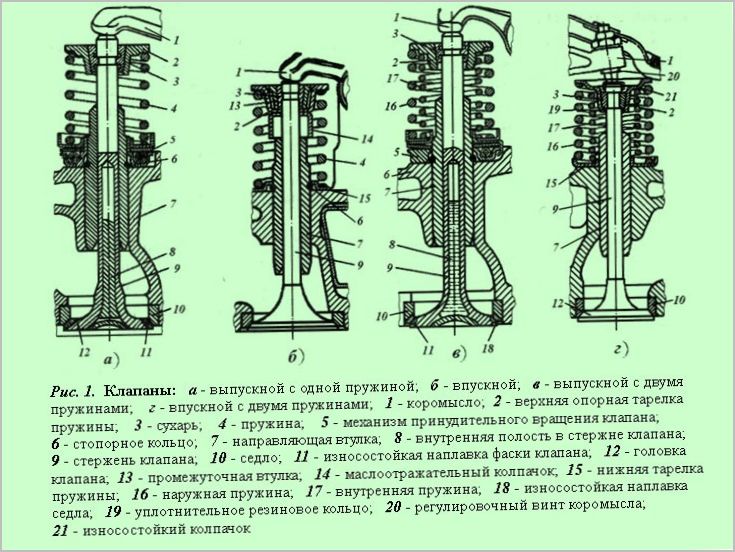

El motor requiere al menos dos válvulas por cilindro, una de admisión y una de escape, para funcionar correctamente. La válvula en sí consta de un vástago y una cabeza en forma de placa. El asiento es donde la cabeza de la válvula se encuentra con la cabeza del cilindro. Las válvulas de admisión tienen un diámetro de cabeza mayor que las válvulas de escape. Esto asegura un mejor llenado de la cámara de combustión con la mezcla de aire y combustible.

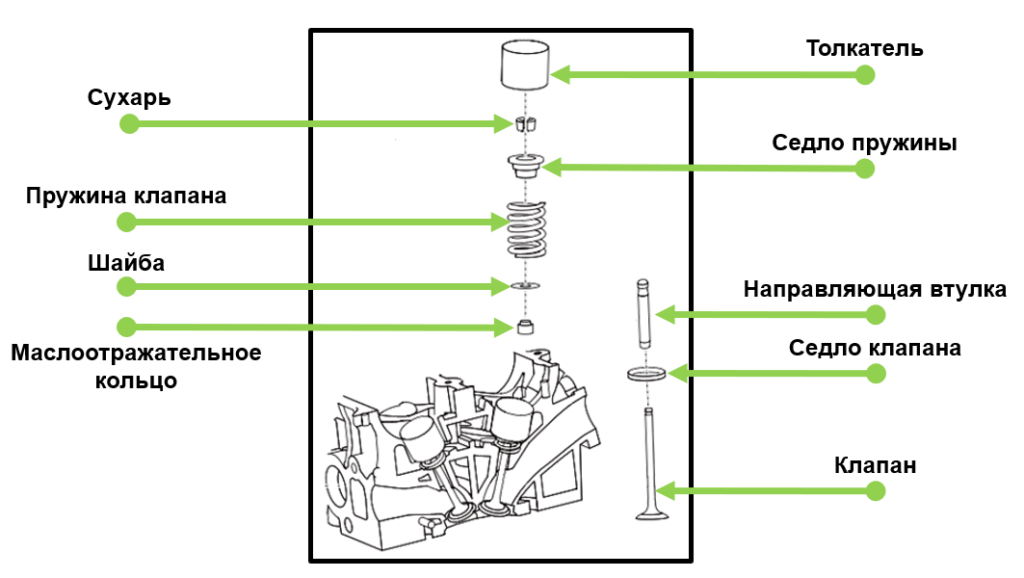

Los elementos principales del mecanismo:

- válvulas de admisión y escape: diseñadas para ingresar a la mezcla de aire y combustible y los gases de escape de la cámara de combustión;

- bujes guía: aseguran la dirección exacta de movimiento de las válvulas;

- resorte: devuelve la válvula a su posición original;

- asiento de válvula - el lugar de contacto de la placa con la culata;

- galletas saladas: sirven como soporte para el resorte y arreglan toda la estructura);

- sellos de vástago de válvula o anillos deflectores de aceite: evita que el aceite ingrese al cilindro;

- empujador - transmite la presión de la leva del árbol de levas.

Las levas del árbol de levas presionan las válvulas, que están accionadas por resorte para volver a su posición original. El resorte está unido a la varilla con galletas y una placa de resorte. Para amortiguar las vibraciones resonantes, no se pueden instalar uno, sino dos resortes con bobinado versátil en la varilla.

El manguito guía es una pieza cilíndrica. Reduce la fricción y asegura un funcionamiento suave y correcto de la varilla. Durante el funcionamiento, estas piezas también están sujetas a estrés y temperatura. Por lo tanto, para su fabricación se utilizan aleaciones resistentes al desgaste y al calor. Los casquillos de las válvulas de escape y admisión son ligeramente diferentes debido a la diferencia de carga.

Cómo funciona el mecanismo de la válvula

Las válvulas están constantemente expuestas a altas temperaturas y presiones. Esto requiere especial atención al diseño y materiales de estas piezas. Esto es especialmente cierto en el caso del grupo de escape, ya que a través de él salen gases calientes. La placa de la válvula de escape en los motores de gasolina se puede calentar hasta 800 ˚C - 900 ˚C, y en los motores diesel 500 ˚C - 700 C. La carga en la placa de la válvula de entrada es varias veces menor, pero alcanza los 300˚С, que también es bastante.

Por lo tanto, en su producción se utilizan aleaciones metálicas resistentes al calor con aditivos de aleación. Además, las válvulas de escape suelen tener un vástago hueco lleno de sodio. Esto es necesario para una mejor termorregulación y enfriamiento de la placa. El sodio dentro de la barra se derrite, fluye y toma parte del calor de la placa y lo transfiere a la barra. De esta forma, se puede evitar el sobrecalentamiento de la pieza.

Durante el funcionamiento, pueden formarse depósitos de carbón en el sillín. Para evitar que esto suceda, se utilizan diseños para girar la válvula. El asiento es un anillo de aleación de acero de alta resistencia que se presiona directamente en la culata para un contacto más estrecho.

Además, para el correcto funcionamiento del mecanismo, es necesario observar el salto térmico regulado. Las altas temperaturas hacen que las piezas se expandan, lo que puede ocasionar un mal funcionamiento de la válvula. El espacio entre las levas del árbol de levas y los empujadores se ajusta seleccionando arandelas metálicas especiales de cierto grosor o los propios empujadores (vidrios). Si el motor utiliza elevadores hidráulicos, la separación se ajusta automáticamente.

Un espacio libre muy grande evita que la válvula se abra por completo y, por lo tanto, los cilindros se llenarán con mezcla fresca de manera menos eficiente. Un pequeño espacio (o la falta de él) no permitirá que las válvulas se cierren por completo, lo que provocará el desgaste de las válvulas y una disminución de la compresión del motor.

Clasificación por número de válvulas

La versión clásica del motor de cuatro tiempos requiere solo dos válvulas por cilindro para funcionar. Pero los motores modernos se enfrentan cada vez a más exigencias en términos de potencia, consumo de combustible y respeto por el medio ambiente, por lo que esto ya no es suficiente para ellos. Ya que cuantas más válvulas, más eficiente será llenar el cilindro con una nueva carga. En varios momentos, se probaron los siguientes esquemas en motores:

- tres válvulas (entrada - 2, salida - 1);

- cuatro válvulas (entrada - 2, escape - 2);

- cinco válvulas (entrada - 3, escape - 2).

Se logra un mejor llenado y limpieza de los cilindros con más válvulas por cilindro. Pero esto complica el diseño del motor.

Hoy en día, los motores más populares con 4 válvulas por cilindro. El primero de estos motores apareció en 1912 en el Peugeot Gran Prix. En ese momento, esta solución no se usaba mucho, pero desde 1970 comenzaron a producirse activamente automóviles producidos en masa con tal cantidad de válvulas.

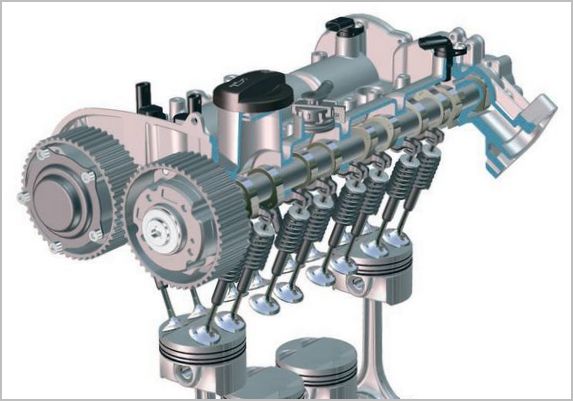

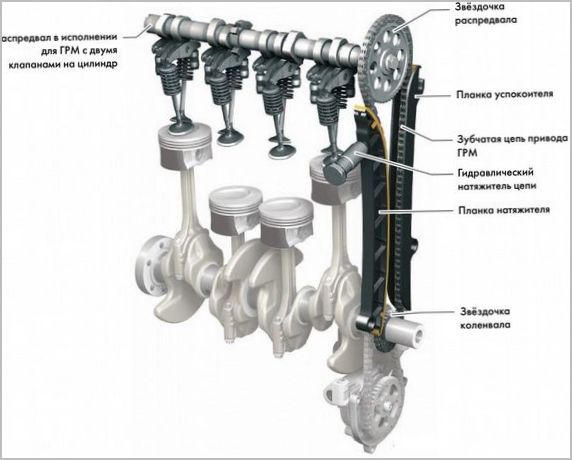

Diseño de accionamiento

El árbol de levas y la transmisión de sincronización son responsables del funcionamiento correcto y oportuno del mecanismo de la válvula. El diseño y la cantidad de árboles de levas para cada tipo de motor se seleccionan individualmente. Una pieza es un eje en el que se ubican levas de cierta forma. Cuando giran, ejercen presión sobre las varillas de empuje, los elevadores hidráulicos o los balancines y abren las válvulas. El tipo de circuito depende del motor específico.

El árbol de levas está ubicado directamente en la culata. El impulso proviene del cigüeñal. Puede ser una cadena, correa o engranaje. El más confiable es la cadena, pero requiere dispositivos auxiliares. Por ejemplo, un amortiguador de vibraciones de cadena (amortiguador) y un tensor. La velocidad de rotación del árbol de levas es la mitad de la velocidad de rotación del cigüeñal. Esto asegura su trabajo coordinado.

El número de árboles de levas depende del número de válvulas. Hay dos esquemas principales:

- SOHC - con un eje;

- DOHC - dos ejes.

Solo dos válvulas son suficientes para un árbol de levas. Gira y abre alternativamente las válvulas de admisión y escape. Los motores de cuatro válvulas más comunes tienen dos árboles de levas. Uno garantiza el funcionamiento de las válvulas de admisión y el otro garantiza las válvulas de escape. Los motores tipo V están equipados con cuatro árboles de levas. Dos de cada lado.

Las levas del árbol de levas no empujan el vástago de la válvula directamente. Hay varios tipos de "intermediarios":

- palancas de rodillos (balancines);

- empujadores mecánicos (gafas);

- empujadores hidráulicos.

Las palancas de rodillos son la disposición preferida. Los llamados balancines giran sobre ejes enchufables y ejercen presión sobre el empujador hidráulico. Para reducir la fricción, se proporciona un rodillo en la palanca que hace contacto directo con la leva.

En otro esquema, se utilizan empujadores hidráulicos (compensadores de espacio), que se ubican directamente en la varilla. Los compensadores hidráulicos ajustan automáticamente el entrehierro térmico y proporcionan un funcionamiento más suave y silencioso del mecanismo. Esta pequeña pieza consta de un cilindro con pistón y muelle, conductos de aceite y una válvula de retención. El impulsor hidráulico funciona con aceite suministrado por el sistema de lubricación del motor.

Los empujadores mecánicos (gafas) son casquillos cerrados por un lado. Se instalan en la carcasa de la culata y transfieren directamente la fuerza al vástago de la válvula. Sus principales desventajas son la necesidad de ajustar periódicamente los espacios y golpes cuando se trabaja con un motor frío.

Ruido durante el funcionamiento

El mal funcionamiento de la válvula principal es un golpe en un motor frío o caliente. Golpear un motor frío desaparece después de que sube la temperatura. Cuando se calientan y se expanden, la brecha térmica se cierra. Además, la viscosidad del aceite, que no fluye en el volumen adecuado a los elevadores hidráulicos, puede ser la causa. La contaminación de los canales de aceite del compensador también puede ser la causa del golpeteo característico.

Las válvulas pueden golpear un motor caliente debido a una baja presión de aceite en el sistema de lubricación, un filtro de aceite sucio o una holgura térmica incorrecta. También es necesario tener en cuenta el desgaste natural de las piezas. Las fallas pueden estar en el propio mecanismo de la válvula (desgaste del resorte, manguito guía, taqués hidráulicos, etc.).

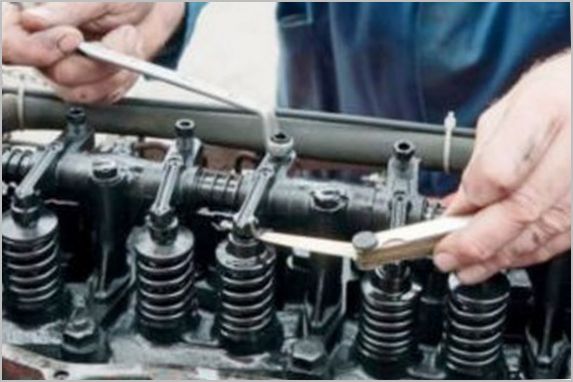

Ajuste de holgura

Los ajustes se realizan solo en un motor frío. El espacio térmico actual está determinado por sondas metálicas planas especiales de diferentes espesores. Para cambiar la separación de los balancines hay un tornillo de ajuste especial que gira. En los sistemas con empujador o cuñas, el ajuste se realiza seleccionando piezas del espesor requerido.

Considere un proceso paso a paso para ajustar válvulas para motores con empujadores (tazas) o arandelas:

- Retire la tapa de la válvula del motor.

- Gire el cigüeñal para que el pistón del primer cilindro esté en el punto muerto superior. Si es difícil hacer esto por marcas, puede desenroscar la bujía e insertar un destornillador en el pozo. Su máximo movimiento ascendente será el punto muerto.

- Con un juego de galgas de espesores, mida la holgura de la válvula debajo de las levas que no presionan los taqués. La sonda debe tener un juego apretado, pero no demasiado libre. Registre el número de válvula y el valor de la holgura.

- Gire el cigüeñal una revolución (360°) para llevar el pistón del cuarto cilindro al PMS. Mida la holgura debajo del resto de las válvulas. Anota los datos.

- Compruebe qué válvulas están fuera de tolerancia. Si los hay, seleccione los empujadores del grosor deseado, retire los árboles de levas e instale vidrios nuevos. Esto completa el procedimiento.

Se recomienda revisar los huecos cada 50-80 mil kilómetros. Los valores de espacio libre estándar se pueden encontrar en el manual de reparación del vehículo.

Tenga en cuenta que las holguras de las válvulas de admisión y escape a veces pueden diferir.

Un mecanismo de distribución de gas correctamente ajustado y afinado garantizará un funcionamiento suave y uniforme del motor de combustión interna. Esto también tendrá un efecto positivo en los recursos del motor y la comodidad del conductor.