Coche eléctrico ayer, hoy y mañana: parte 2

contenido

Plataformas separadas o soluciones de retroadaptación para vehículos eléctricos.

¿Es económicamente viable la creación e implementación de plataformas totalmente eléctricas? Respuesta: depende. En 2010, el Chevrolet Volt (Opel Ampera) mostró que hay formas de convertir de manera óptima y rentable la estructura de la carrocería para un motor convencional integrando la batería en el túnel central de la plataforma Delta II, donde se encuentra el sistema de escape. ) y debajo del asiento trasero del automóvil. Sin embargo, desde el punto de vista actual, Volt es un complemento híbrido (a pesar de una tecnología muy sofisticada similar a la utilizada en el Toyota Prius) con una batería de 16 kWh y un motor de combustión interna. Hace diez años, la compañía lo propuso como un automóvil eléctrico con mayor kilometraje, y esto es muy indicativo de la forma en que se desarrolló este tipo de automóvil en esta década.

Para Volkswagen y sus divisiones, cuyos ambiciosos planes incluyen la producción de un millón de vehículos eléctricos al año, para 2025 se justifica la creación de plataformas diseñadas específicamente para vehículos eléctricos. Sin embargo, para fabricantes como BMW, el asunto es mucho más complicado. Después del mal escaldado i3, que estuvo a la vanguardia pero se creó en un momento diferente y, por lo tanto, nunca llegó a ser económicamente viable, los factores responsables de la empresa bávara decidieron que los diseñadores deberían buscar una forma de crear plataformas flexibles que pudieran maximizar la eficiencia de ambos. tipos de unidades. Desafortunadamente, las plataformas eléctricas adaptadas tradicionalmente son realmente un compromiso de diseño: las celdas se empaquetan en paquetes separados y se colocan donde hay espacio, y en los diseños más nuevos, estos volúmenes se proporcionan para tales integraciones.

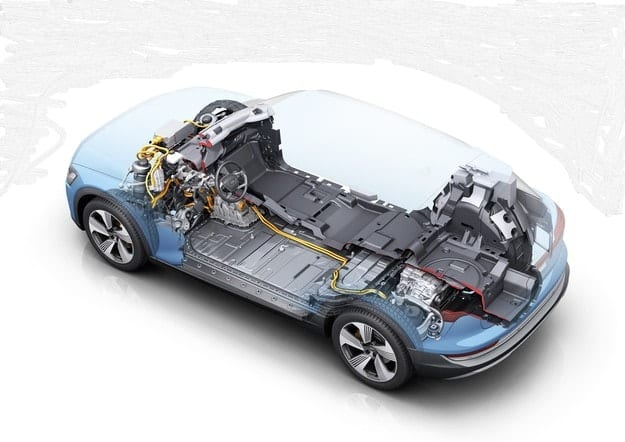

Sin embargo, este espacio no se aprovecha con la misma eficiencia que cuando se utilizan celdas empotradas en el suelo, y los elementos se conectan mediante cables, lo que aumenta el peso y la resistencia. Los modelos eléctricos actuales de la mayoría de las compañías, como el e-Golf y el Clase B eléctrico de Mercedes, son solo eso. Por lo tanto, BMW utilizará versiones optimizadas de la plataforma CLAR en la que se basarán los próximos iX3 e i4. Mercedes tendrá un enfoque similar en los próximos años, utilizando versiones modificadas de sus plataformas actuales antes de presentar (aproximadamente dos años después) el EVA II dedicado. Para sus primeros modelos eléctricos, en particular el e-Tron, Audi usó una versión modificada de su MLB Evo regular que cambió toda la distancia entre ejes para integrar un paquete de batería completo. Sin embargo, Porsche y Audi están desarrollando actualmente una Premium Platform Electric (PPE) diseñada específicamente para la propulsión eléctrica que también utilizará Bentley. Sin embargo, incluso la nueva generación de plataformas EV dedicadas no buscará el enfoque vanguardista del i3, que utilizará principalmente acero y aluminio para este propósito.

Y entonces todos buscan su propio camino nuevo en la jungla del futuro cercano. Fiat vendió la versión eléctrica del Panda hace 30 años, pero FiatChrysler ahora se está quedando atrás de la tendencia. La versión Fiat 500e y la versión enchufable de Chrysler Pacifica están actualmente a la venta en Estados Unidos. El plan de negocios de la compañía prevé una inversión de 9 millones de euros en modelos electrificados para 2022 y pronto comenzará la producción de 500 vehículos eléctricos en Europa utilizando una nueva plataforma electrificada. Maserati y Alfa Romeo también tendrán modelos electrificados.

Para 2022, Ford lanzará 16 vehículos eléctricos en la plataforma MEB en Europa; Honda utilizará sistemas de propulsión electrificados para traer dos tercios de sus modelos a Europa para 2025; Hyundai ha estado vendiendo bien las versiones eléctricas de Kona e Ioniq, pero ahora está listo con una plataforma EV completamente nueva. Toyota basará sus futuros modelos eléctricos en un e-TNGA construido específicamente para vehículos eléctricos, que también utilizará Mazda, y aunque el nombre es el mismo que el de varias soluciones TNGA nuevas, es estrictamente específico. Toyota tiene mucha experiencia con autos eléctricos y administración de energía, pero no con baterías de iones de litio porque, en nombre de la confiabilidad, ha usado baterías de hidruro de níquel-metal hasta el final. Renault-Nissan-Mitsubishi está utilizando diseños existentes adaptados para la mayoría de sus modelos eléctricos, pero pronto también lanzará una nueva plataforma eléctrica, el CMF-EV. El nombre CMF no debe engañarlo: al igual que con Toyota y TNGA, el CMF-EV casi no tiene nada que ver con el CMF. Los modelos PSA utilizarán versiones de las plataformas CMP y EMP2. La plataforma de uno de los pioneros de la nueva movilidad eléctrica Jaguar I-Pace también es totalmente eléctrica.

¿Cómo irá la producción?

Montar un automóvil en una fábrica es el 15 por ciento del proceso de producción total. El 85 por ciento restante incluye la producción de cada una de más de diez mil piezas y su premontaje en aproximadamente 100 de las unidades de producción más importantes, que luego se envían a la línea de producción. Hoy en día, los automóviles se caracterizan por un grado extremadamente alto de complejidad, y la especificidad de sus componentes no les permite producirse completamente en una empresa automotriz. Esto se aplica incluso a fabricantes como Daimler, que tienen un mayor grado de integración y autoproducción de componentes como cajas de cambios. Los días en los que la empresa se fabricó hasta el más mínimo detalle, como el Ford Modelo T, han quedado atrás. Tal vez porque no hay muchos detalles en el modelo T ...

Sin embargo, el fuerte impulso para el desarrollo de vehículos eléctricos en los últimos años plantea desafíos completamente nuevos para los fabricantes de automóviles convencionales. No importa cuán flexible sea el proceso de producción, incluye principalmente modelos de sistemas de ensamblaje con cuerpos convencionales, trenes de potencia y trenes de potencia. Estos incluyen modelos híbridos enchufables, que no difieren significativamente en el diseño, con la excepción de agregar una batería y electrónica de potencia a un lugar conveniente en el estuche. Esto es cierto incluso para vehículos eléctricos basados en diseños tradicionales.

La construcción de automóviles, incluidos los eléctricos, ocurre simultáneamente con el diseño de procesos de producción en los que cada una de las compañías automotrices elige su propio enfoque de acción. No se trata de Tesla, cuya producción se construye casi desde cero sobre la base de vehículos eléctricos, sino de fabricantes reconocidos que, según las necesidades, deben combinar la producción de automóviles con motores convencionales y eléctricos. Y dado que nadie sabe exactamente qué sucederá a corto plazo, todo debería ser lo suficientemente flexible.

Nuevos sistemas de producción ...

Para la mayoría de los fabricantes, la solución es adaptar las líneas de producción a la instalación de vehículos eléctricos. GM, por ejemplo, produce un voltio híbrido y un perno eléctrico en las plantas existentes. Sus antiguos amigos de PSA dicen que diseñarán sus autos para que puedan usar el mismo enfoque.

Los esfuerzos de Daimler para desarrollar vehículos eléctricos bajo la nueva marca EQ y adaptar plantas se basan en una estimación del 15 al 25 por ciento de las ventas de Mercedes-Benz para 2025. Para estar preparada para ello Con el desarrollo del mercado, que incluye tener en cuenta esta amplia gama de pronósticos, la compañía expande la fábrica en Sindelfingen con una fábrica llamada Factory 56. Mercedes define esta fábrica como "la primera fábrica del futuro" e incluirá todas las soluciones tecnológicas. . Anya y los sistemas se llaman. Industria 4.0. Al igual que la fábrica de PSA en Tremere, esta fábrica y la fábrica Daimler Full-Flex en Kecskemét podrán producir automóviles eléctricos junto con los convencionales. La producción también es flexible en Toyota, que producirá sus autos eléctricos en Motomachi, Toyota City. Durante décadas, la compañía ha elevado la eficiencia de los procesos de producción a un culto, pero a corto plazo no tiene intenciones excesivamente ambiciosas como competidor y VW en autos puramente eléctricos.

... o nuevas fábricas

No todos los fabricantes eligen este enfoque flexible. Volkswagen, por ejemplo, está invirtiendo mil millones de euros en su planta en Zwickau, diseñándolo solo para la producción de vehículos eléctricos. La compañía está preparando varios de ellos, incluidos modelos de varias marcas en la empresa, que se basarán en la arquitectura modular completamente nueva MEB (Modularer E-Antriebs-Baukasten). La planta de producción que VW está preparando podrá manejar grandes volúmenes, y los ambiciosos planes a gran escala de la compañía están en el corazón de esta decisión.

El lento movimiento en esta dirección tiene su propia explicación lógica: los fabricantes de automóviles establecidos siguen patrones consistentes y bien establecidos de procesos de construcción y producción de automóviles. El crecimiento debe ser constante, sin caídas, como Tesla. Además, los criterios de alta calidad requieren muchos procedimientos y esto lleva tiempo. La movilidad eléctrica es una oportunidad para que las empresas chinas se expandan a los mercados internacionales de manera más amplia, pero también deben comenzar a producir vehículos confiables y, sobre todo, seguros.

De hecho, construir plataformas y organizar procesos de producción es un problema menor para los fabricantes de automóviles. En este sentido, tienen mucha más experiencia que Tesla. El diseño y la fabricación de una plataforma de propulsión puramente eléctrica es menos complejo que el de los vehículos de propulsión convencional; por ejemplo, la estructura inferior de este último tiene muchas más curvas y conexiones que requieren un proceso de fabricación más complejo y costoso. Las empresas tienen mucha experiencia en la adaptación de este tipo de productos y esto no será un problema para ellos, sobre todo porque han adquirido mucha experiencia con la construcción de materiales múltiples. Es cierto que la adaptación de los procesos lleva su tiempo, pero las líneas de producción más modernas son muy flexibles en este sentido. Un problema importante de los vehículos eléctricos sigue siendo la forma de almacenar energía, es decir, la batería.