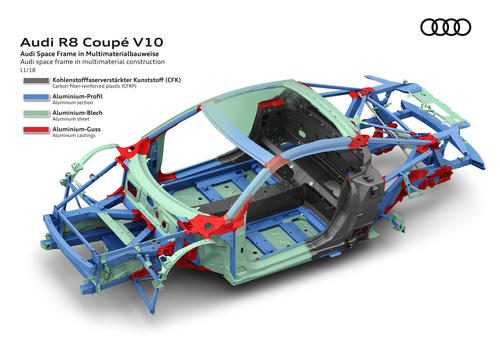

ASF - Estructura espacial de Audi

ASF consta principalmente de secciones extruidas de sección cerrada conectadas entre sí mediante conjuntos moldeados por inyección. Según Audi, la reciclabilidad es cinco veces mayor que la del acero.

La energía total requerida para la producción es 152-163 GJ en comparación con 127 GJ para un vagón de acero similar.

Extruido

Básicamente, se perfilan con un perfil en forma de caja. Las aleaciones utilizadas son aleaciones de Al-Si inéditas con un contenido de Si superior al 0,2% para garantizar la fluidez y el endurecimiento por precipitación durante el envejecimiento artificial.

hojas

Utilizados para paneles de carga, losas, techos y cortafuegos, representan el 45% del peso de la estructura. Su espesor es 1.7-1.8 veces mayor que el del acero. La aleación utilizada 5182 en el estado T4 (más deformable) con un límite elástico de 140-395 MPa. Puede mantenerse a pesar de tener menos del 7% de magnesio debido a la presencia de otros aligantes.

Unidades de colada

Se utilizan en áreas sujetas a mayor estrés.

Se llevan a cabo mediante un proceso denominado VACURAL, que consiste en inyectar aluminio líquido en moldes al vacío para obtener:

Alta calidad y uniformidad, porosidad muy baja para garantizar altas propiedades mecánicas combinadas con la tenacidad requerida para la resistencia a la fatiga;

Buena soldabilidad requerida para la unión con perfiles.

Técnicas de conexión

Se utilizan varias técnicas:

Soldadura MIG: se utiliza para láminas delgadas y para unir nodos a un perfil;

Soldadura por puntos: para chapas inaccesibles con pinzas para clavos;

Grapado: de importancia secundaria desde el punto de vista estructural debido a la reducida resistencia estática; se utiliza para unir láminas para fortalecer superficies extendidas;

Remachado: utilizado en elementos de apoyo con una superficie ampliada; con el mismo espesor, tiene una resistencia superior al 30% en comparación con la soldadura; también tiene la ventaja de requerir menos energía y no cambia la estructura del material.

Adhesivos estructurales: utilizados para vidrios fijos, en juntas de puertas y capó (junto con atornillado), en soportes de amortiguadores (junto con remachado y soldadura).

Montaje

Después del moldeo, el montaje se realiza mediante soldadura robótica de los componentes.

El acabado se realiza triturando y fosfatando con 3 cationes (Zn, Ni, Mn), lo que favorece la adhesión de la capa de cataforesis por inmersión.

La pintura se realiza de la misma forma que para las carrocerías de acero. Ya en esta etapa tiene lugar el primer envejecimiento artificial, que luego se completa con un tratamiento térmico adicional a 210 ° C durante 30 minutos.