10 consejos para taller automático

El taller es un espacio de trabajo donde conviven repuestos, herramientas, equipos y productos residuales, entre muchos otros elementos. Por lo tanto, es importante mantener el orden y la limpieza. Este aspecto ayuda en la organización y equipamiento del taller y aumenta la seguridad y confianza del cliente que visita las instalaciones.

10 consejos para mantener el orden en el taller

- Mantener un lugar de trabajo limpio es un principio que determina el orden y funcionamiento ininterrumpido del taller. No solo debe prestar atención a la limpieza de superficies (suelos y equipos), sino también, lo que es igual de importante, a la limpieza de herramientas para optimizar su rendimiento y prolongar su vida útil. Ambas operaciones deben realizarse diariamente para evitar la acumulación de suciedad, polvo, grasa o virutas.

- Para organizar el flujo de trabajo, es importante elegir una ubicación para cada herramienta. El modo de organización debe ser razonable, funcional y debe adaptarse al trabajo diario en el taller.

Las ubicaciones de almacenamiento deben ser optimizadas y convenientes, pero no deben conllevar el riesgo de quedarse sin espacio, ya que esto puede generar confusión. Además, se deben evitar las áreas de almacenamiento en las áreas de paso para evitar colisiones entre los trabajadores.

- Después de cada operación en el taller, es necesario limpiar y recoger todas las herramientas y materiales. Si no se pueden mover, es importante tener espacio para almacenar estos elementos (jaulas o cajas) para evitar reelaboraciones o daños, y así contribuir al orden en el taller.

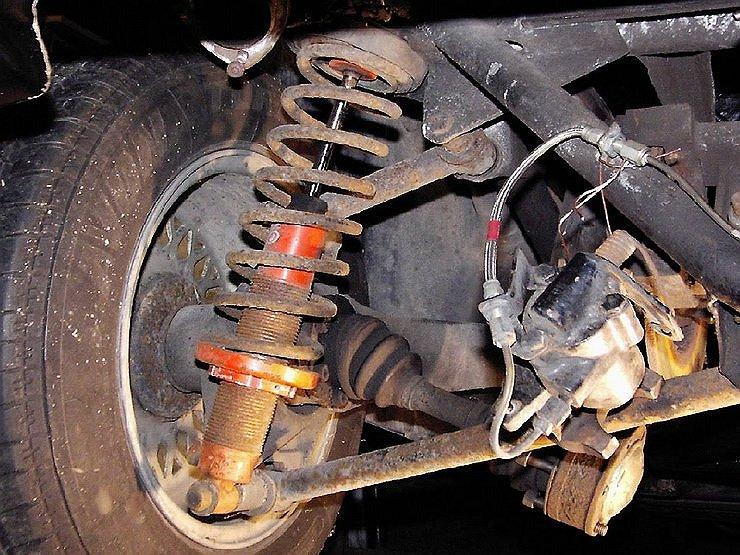

- Tener herramientas y equipos en funcionamiento evita errores en el trabajo y confusiones que provocan una parada en el proceso de producción.

Por este motivo, es muy importante llevar a cabo medidas de mantenimiento, preventivas y correctivas con el equipo de acuerdo con las recomendaciones del fabricante y no olvide que, si es necesario, tales operaciones deben ser realizadas por personal especializado y certificado.

- En relación con el párrafo anterior, una inspección técnica y un informe al gerente sobre mal funcionamiento o daño a las herramientas.

- Por razones de seguridad, es importante mantener las escaleras y pasillos siempre limpios, libres de obstrucciones y debidamente marcados. Además, es imposible bloquear u obstaculizar el acceso a extintores de incendios, salidas de emergencia, hidrantes y otros elementos relacionados con la seguridad de los trabajadores.

- El uso de un carro portaherramientas es muy útil para el taller técnico, ya que facilita el transporte de herramientas de mano, su uso evita que las herramientas se esparzan por el taller y se pierdan. Asimismo, los carros deben tener un lugar permanente.

- Es muy importante que los talleres cuenten con contenedores ignífugos que estén cerrados y sellados, donde sea posible disponer de residuos peligrosos, tóxicos, inflamables e inertes, así como trapos, papeles o contenedores contaminados con aceites, grasas o cualquier otra sustancia química, separando siempre los escombros en función de ello. personaje. Los contenedores nunca deben dejarse abiertos para evitar el riesgo de fugas y también para evitar olores desagradables.

- A veces, los fabricantes de herramientas y equipos de taller recomiendan regímenes y reglas de almacenamiento. Todos deben seguir las instrucciones de los expertos para asegurar la larga vida de cada herramienta. Por este motivo, es necesario disponer de las instrucciones de funcionamiento o fichas de datos de seguridad de las máquinas y herramientas en un lugar accesible.

- Como recomendación final, es muy importante concienciar a los trabajadores de los talleres sobre las normas y la necesidad de mantener la limpieza y el orden de su lugar de trabajo y de descanso, así como la higiene personal en cuanto a ropa de trabajo y elementos de seguridad.

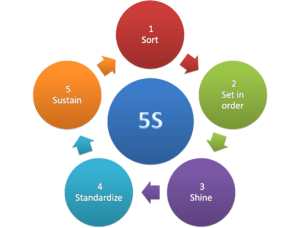

Método 5S

Estos diez sencillos consejos pueden implementar el método japonés de las 5S. Este método de gestión fue desarrollado en Toyota en la década de 1960 con el objetivo de organizar eficientemente el lugar de trabajo y mantenerlo ordenado y limpio en todo momento.

Se demostró que la aplicación de estos cinco principios que establece este método (clasificación, orden, limpieza, estandarización y disciplina), mejora la productividad, mejora las condiciones de trabajo y la imagen de la empresa, lo que provoca una mayor confianza de los clientes.