Reducción. Turbo en un pequeño motor. Toda la verdad sobre la tecnología moderna.

contenido

Ahora es casi estándar que los fabricantes instalen sistemas de propulsión de baja potencia en los automóviles, incluso en los modelos Volkswagen Passat o Skoda Superb. La idea de reducción ha evolucionado a mejor, y el tiempo ha demostrado que esta solución funciona todos los días. Un elemento importante en este tipo de motor es, por supuesto, el turbocompresor, que te permite alcanzar una potencia relativamente alta con poca potencia al mismo tiempo.

Ahora es casi estándar que los fabricantes instalen sistemas de propulsión de baja potencia en los automóviles, incluso en los modelos Volkswagen Passat o Skoda Superb. La idea de reducción ha evolucionado a mejor, y el tiempo ha demostrado que esta solución funciona todos los días. Un elemento importante en este tipo de motor es, por supuesto, el turbocompresor, que te permite alcanzar una potencia relativamente alta con poca potencia al mismo tiempo.

principio de acción

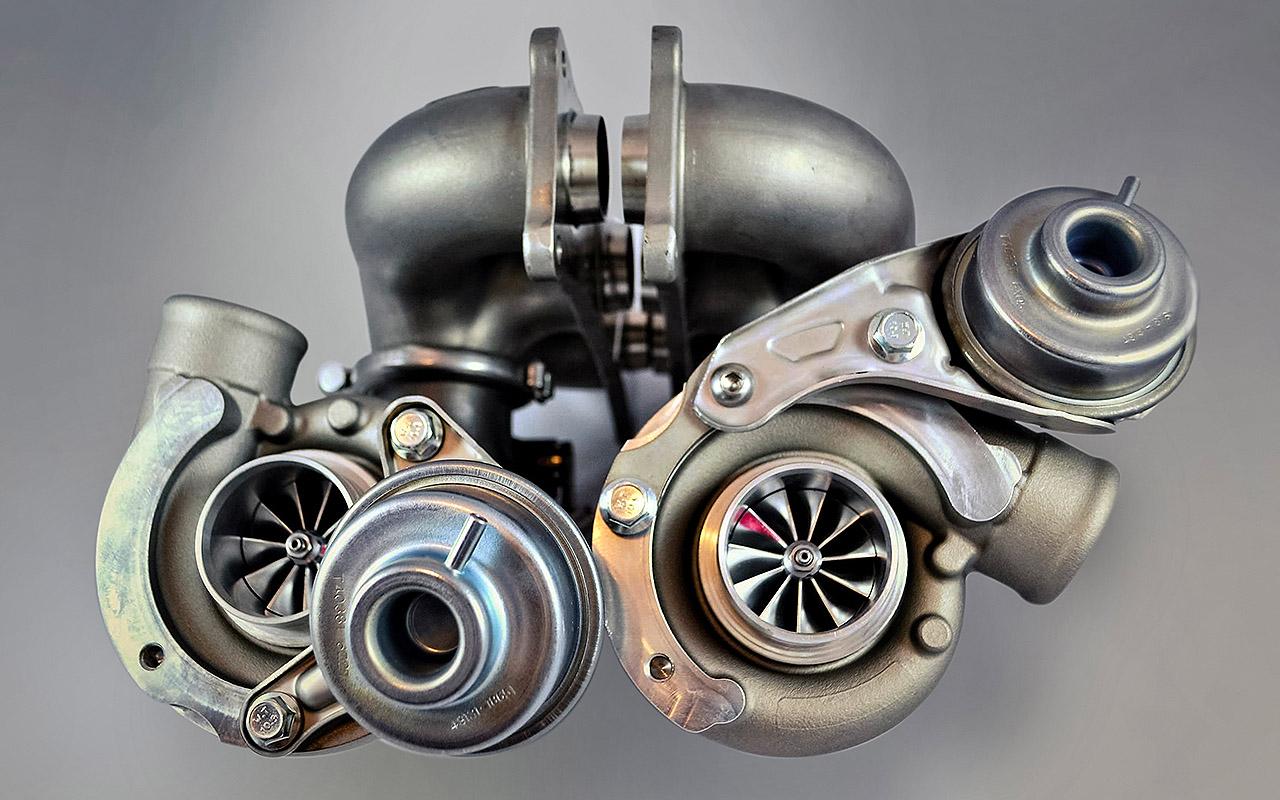

El turbocompresor consta de dos rotores que giran simultáneamente montados en un eje común. El primero se instala en el sistema de escape, los gases de escape dan movimiento, entran en los silenciadores y son expulsados. El segundo rotor está ubicado en el sistema de admisión, comprime el aire y lo presuriza en el motor.

Esta presión debe controlarse para que no entre demasiado en la cámara de combustión. Los sistemas simples utilizan la forma de una válvula de derivación, mientras que los diseños avanzados, p. las cuchillas de uso más común con geometría variable.

Ver también: Las 10 mejores formas de reducir el consumo de combustible

Desafortunadamente, el aire en el momento de la alta compresión está muy caliente, además, es calentado por la carcasa del turbocompresor, lo que a su vez reduce su densidad y esto afecta negativamente la combustión adecuada de la mezcla aire-combustible. Por lo tanto, los fabricantes utilizan, por ejemplo, un intercooler, cuya tarea es enfriar el aire caliente antes de que ingrese a la cámara de combustión. A medida que se enfría, se espesa, lo que significa que puede entrar más en el cilindro.

Compresor y turbocompresor Eaton

En un motor con dos sobrealimentadores, un turbocompresor y un compresor mecánico, se instalan a ambos lados del motor. Esto se debe a que la turbina es un generador de alta temperatura, por lo que la solución óptima es instalar un compresor mecánico en el lado opuesto. El compresor Eaton apoya el funcionamiento del turbocompresor, es accionado por una correa acanalada desde la polea principal de la bomba de agua, que está equipada con un embrague electromagnético libre de mantenimiento encargado de activarlo.

En un motor con dos sobrealimentadores, un turbocompresor y un compresor mecánico, se instalan a ambos lados del motor. Esto se debe a que la turbina es un generador de alta temperatura, por lo que la solución óptima es instalar un compresor mecánico en el lado opuesto. El compresor Eaton apoya el funcionamiento del turbocompresor, es accionado por una correa acanalada desde la polea principal de la bomba de agua, que está equipada con un embrague electromagnético libre de mantenimiento encargado de activarlo.

Las proporciones internas apropiadas y la relación de transmisión por correa hacen que los rotores del compresor giren a cinco veces la velocidad del cigüeñal de transmisión de un automóvil. El compresor está unido al bloque del motor en el lado del colector de admisión, y el acelerador de regulación dosifica la cantidad de presión generada.

Cuando el acelerador está cerrado, el compresor genera la presión máxima para la velocidad actual. Luego, se fuerza el aire comprimido al turbocargador y el acelerador se abre a demasiada presión, lo que separa el aire en el compresor y el turbocargador.

Dificultades de trabajo

La alta temperatura de operación mencionada anteriormente y las cargas variables en los elementos estructurales son factores que afectan negativamente principalmente la durabilidad del turbocompresor. La operación incorrecta conduce a un desgaste más rápido del mecanismo, sobrecalentamiento y, como resultado, falla. Hay varios síntomas reveladores de un mal funcionamiento del turbocompresor, como un "silbido" más fuerte, una pérdida repentina de potencia al acelerar, humo azul del escape, entrar en modo de emergencia y un mensaje de error del motor llamado "explosión". "Revisar motor" y también lubricar con aceite alrededor de la turbina y dentro del tubo de entrada de aire.

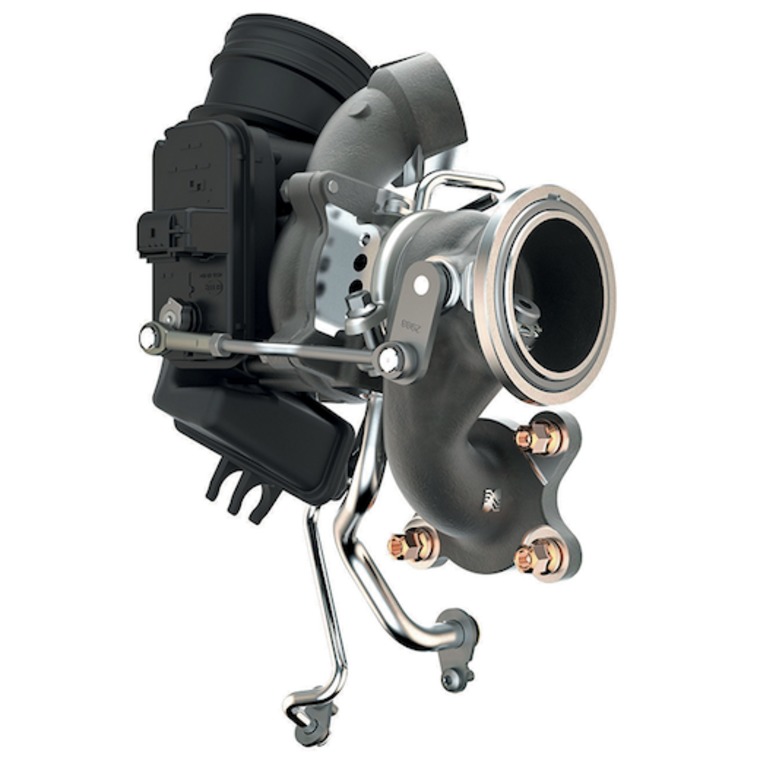

Algunos motores pequeños modernos tienen una solución para proteger el turbo del sobrecalentamiento. Para evitar la acumulación de calor, la turbina está equipada con canales de refrigeración, lo que hace que cuando se apaga el motor, el líquido sigue fluyendo y el proceso continúa hasta alcanzar la temperatura adecuada, de acuerdo con las características térmicas. Esto es posible gracias a una bomba de refrigerante eléctrica que funciona independientemente del motor de combustión interna. El controlador del motor (a través de un relé) regula su funcionamiento y se activa cuando el motor alcanza un par superior a 100 Nm y la temperatura del aire en el colector de admisión es superior a 50 °C.

efecto de agujero turbo

La desventaja de algunos motores sobrealimentados con mayor potencia es el llamado. efecto turbo lag, es decir una disminución temporal en la eficiencia del motor en el momento del despegue o el deseo de acelerar bruscamente. Cuanto más grande es el compresor, más se nota el efecto, porque necesita más tiempo para el llamado “Spinning”.

La desventaja de algunos motores sobrealimentados con mayor potencia es el llamado. efecto turbo lag, es decir una disminución temporal en la eficiencia del motor en el momento del despegue o el deseo de acelerar bruscamente. Cuanto más grande es el compresor, más se nota el efecto, porque necesita más tiempo para el llamado “Spinning”.

Un motor pequeño desarrolla potencia más vigorosamente, la turbina instalada es relativamente pequeña, por lo que se minimiza el efecto descrito. El par está disponible desde bajas velocidades del motor, lo que garantiza comodidad durante el funcionamiento, por ejemplo, en condiciones urbanas. Por ejemplo, en un motor VW 1.4 TSI de 122 CV. (EA111) ya a 1250 rpm, aproximadamente el 80% del par total está disponible y la presión máxima de sobrealimentación es de 1,8 bar.

Los ingenieros, que querían resolver completamente el problema, desarrollaron una solución relativamente nueva, a saber, un turbocompresor eléctrico (E-turbo). Este sistema está apareciendo cada vez más en motores de baja potencia. El método se basa en el hecho de que el rotor, que impulsa el aire inyectado en el motor, gira con la ayuda de un motor eléctrico; gracias a esto, el efecto puede eliminarse prácticamente.

¿Verdad o mito?

A muchas personas les preocupa que los turbocompresores que se encuentran en motores de tamaño insuficiente puedan fallar más rápido, lo que puede deberse al hecho de que están sobrecargados. Desafortunadamente, este es un mito que se repite con frecuencia. La verdad es que la longevidad depende mucho de cómo use, conduzca y cambie su aceite: alrededor del 90% del daño lo causa el usuario.

Se supone que los automóviles con un kilometraje de 150-200 mil km pertenecen al grupo de mayor riesgo de falla. En la práctica, muchos automóviles han viajado más de un kilómetro, y la unidad descrita todavía funciona perfectamente hasta el día de hoy. Los mecánicos afirman que un cambio de aceite cada 30-10 kilómetros, es decir. Long Life, tiene un impacto negativo en el estado del turbocompresor y del propio motor. Entonces reduciremos los intervalos de reemplazo a 15-XNUMX mil. km, y use el aceite de acuerdo con las recomendaciones del fabricante de su automóvil, y podrá disfrutar de un funcionamiento sin problemas durante mucho tiempo.

La posible regeneración del elemento cuesta de 900 PLN a 2000 PLN. Un turbo nuevo cuesta mucho más, incluso más de 4000 zł.

Ver también: Fiat 500C en nuestra prueba