Sistemas de inyección diésel. Diseño, ventajas y desventajas.

A diferencia de los motores de gasolina, los motores diésel tenían inyección de combustible desde el principio. Solo cambiaron los sistemas de inyección, los accesorios y la presión del combustible suministrado a los cilindros.

A diferencia de los motores de gasolina, los motores diésel tenían inyección de combustible desde el principio. Solo cambiaron los sistemas de inyección, los accesorios y la presión del combustible suministrado a los cilindros.

El principio de funcionamiento de un motor diesel, comúnmente conocido como motor diesel, es completamente diferente al de un motor de gasolina. En los camiones de combustible, la mezcla de combustible y aire ingresa a la cámara de combustión por encima del pistón. Después de la compresión, la mezcla se enciende debido a la ruptura de una chispa eléctrica en los electrodos de la bujía. Esta es la razón por la que los motores de gasolina también se denominan motores de encendido por chispa (SI).

El principio de funcionamiento de un motor diesel, comúnmente conocido como motor diesel, es completamente diferente al de un motor de gasolina. En los camiones de combustible, la mezcla de combustible y aire ingresa a la cámara de combustión por encima del pistón. Después de la compresión, la mezcla se enciende debido a la ruptura de una chispa eléctrica en los electrodos de la bujía. Esta es la razón por la que los motores de gasolina también se denominan motores de encendido por chispa (SI).

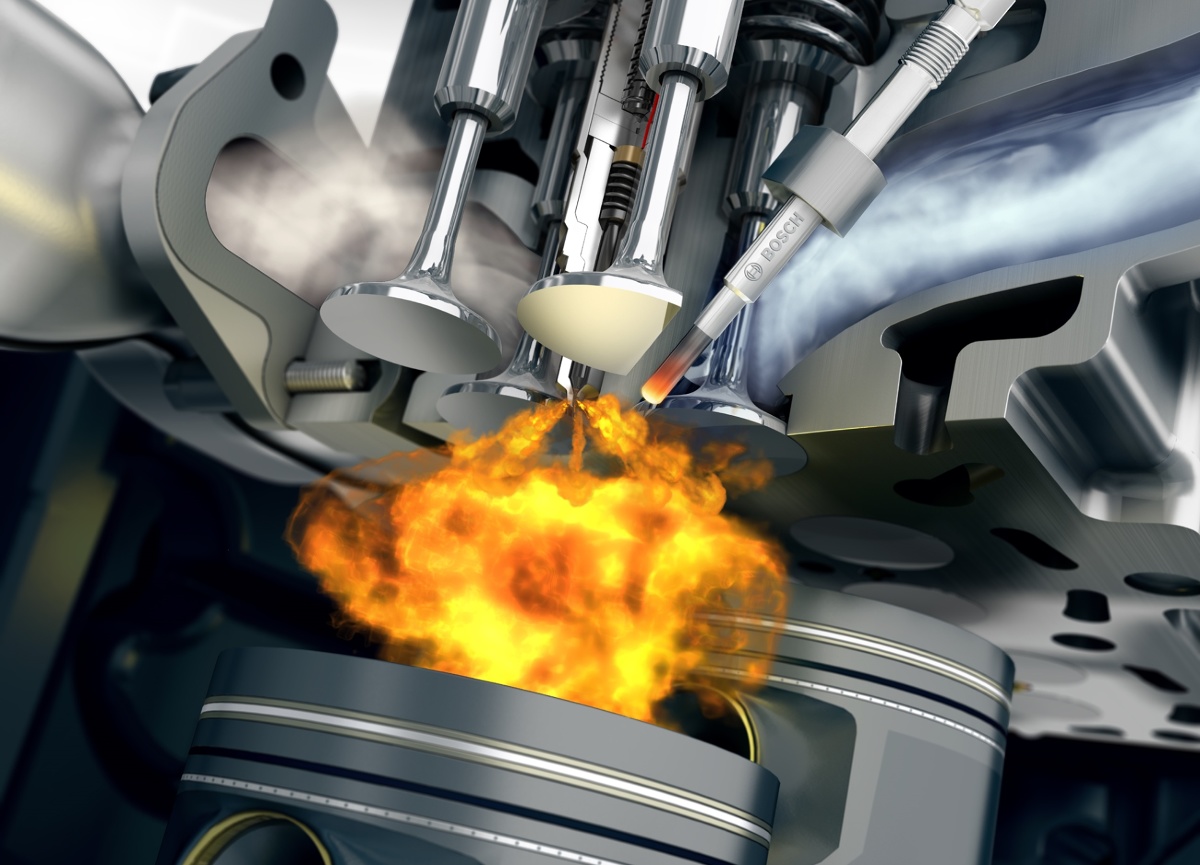

En los motores diesel, el pistón en la cámara de combustión comprime solo aire que, bajo la influencia de una enorme presión (al menos 40 bar, de ahí el nombre de "alta presión"), se calienta a una temperatura de 600-800 ° C. La inyección de combustible en dicho aire caliente da como resultado la autoignición inmediata del combustible en la cámara de combustión. Por esta razón, los sistemas de propulsión diésel también se conocen como motores de encendido por compresión (CI). Desde un principio, se suministraron inyectando combustible en la cámara de combustión, y no en el colector de admisión, que solo suministra aire al motor. Según si la cámara de combustión estaba dividida o no, los motores diésel se dividían en unidades de potencia con inyección indirecta o directa.

Inyección indirecta

Inyección indirecta

El diésel, aunque debutó con un sistema de inyección directa, no se usó por mucho tiempo. Esta solución causó demasiados problemas y en la industria automotriz fue reemplazada por la inyección indirecta patentada en 1909. La inyección directa se mantuvo en los grandes motores estacionarios y marinos, así como en algunos camiones. Los diseñadores de automóviles de pasajeros favorecieron los diésel de inyección indirecta, con un funcionamiento más suave y menos ruido.

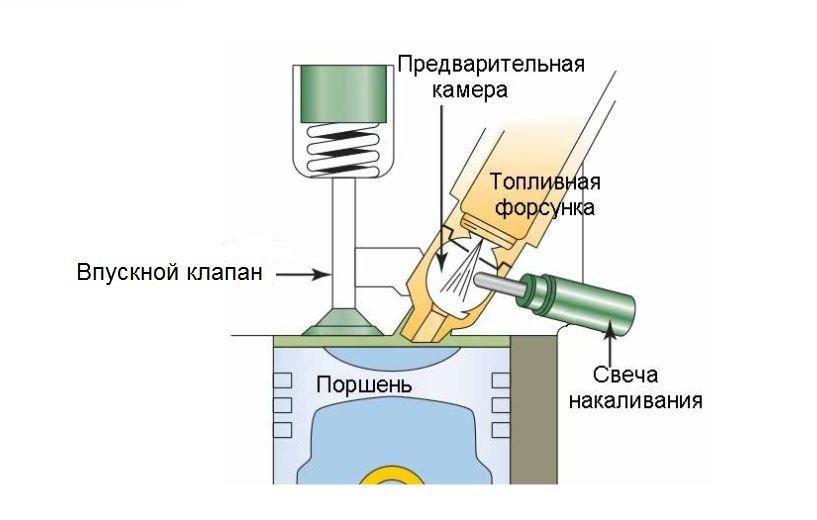

El término "indirecto" en los motores diesel significa algo completamente diferente que en los motores de gasolina, donde la inyección indirecta es la inyección de una mezcla de aire y combustible en el colector de admisión. En los motores diesel de inyección indirecta, al igual que en los diseños de inyección directa, el combustible atomizado por el inyector también ingresa a la cámara de combustión. Es solo que se divide en dos partes: una parte auxiliar, en la que se inyecta combustible, y la parte principal, es decir, el espacio directamente sobre el pistón en el que tiene lugar el proceso principal de combustión del combustible. Las cámaras están interconectadas por un canal o canales. En términos de forma y función, las cámaras se dividen en depósitos preliminares, de vórtice y de aire.

Estos últimos no se pueden utilizar, ya que su producción prácticamente ha cesado. En el caso de precámaras y cámaras de turbulencia, la tobera se instala junto a la cámara auxiliar e inyecta combustible en la misma. Allí, se produce la ignición, luego el combustible parcialmente quemado ingresa a la cámara principal y se quema allí. Los diésel con precámara o cámara de turbulencia funcionan sin problemas y pueden tener sistemas de manivela livianos. No son sensibles a la calidad del combustible y pueden tener boquillas de diseño simple. Sin embargo, son menos eficientes que los diésel de inyección directa, consumen más combustible y tienen problemas para arrancar un motor frío. Hoy en día, los motores diésel de inyección indirecta en turismos son cosa del pasado y ya no se fabrican. Rara vez se encuentran en los automóviles modernos en el mercado actual. Solo se pueden encontrar en diseños como el Indian Hindustan y Tata, el UAZ ruso, el Mitsubishi Pajero de generación anterior vendido en Brasil o el Volkswagen Polo ofrecido en Argentina. Se utilizan en cantidades mucho mayores en los vehículos del mercado de accesorios.

Inyección directa

Inyección directa

Todo comenzó con él. Sin embargo, inicialmente no se explotaron los beneficios de la inyección directa. Se desconocía la importancia del remolino adecuado del combustible y su combustión no era óptima. Se formaron grumos de combustible que contribuyeron a la formación de hollín. Los procesos en el pistón fueron demasiado rápidos, los motores trabajaron duro y destruyeron rápidamente el cojinete del cigüeñal. Por esta razón, se abandonó la inyección directa, prefiriendo la inyección indirecta.

Un regreso a las raíces, pero en una versión moderna, ocurrió solo en 1987, cuando el Fiat Croma 1.9 TD entró en producción en masa. La inyección directa de combustible requiere un equipo de inyección eficiente, alta presión de inyección, combustible de buena calidad y un juego de bielas muy fuerte (y, por lo tanto, pesado). Sin embargo, proporciona alta eficiencia y fácil arranque de un motor frío. Las soluciones modernas para motores diesel de inyección directa se basan principalmente en cabezas completamente planas y pistones con cámaras (cavidades) de forma adecuada. Las cámaras son las responsables de la correcta turbulencia del combustible. La inyección directa se usa ampliamente en la actualidad en los motores diesel de los automóviles de pasajeros.

Inyección directa - Inyectores bomba

Inyección directa - Inyectores bomba

En los motores diesel tradicionales, diferentes tipos de bombas se encargan de suministrar combustible. En tiempos pioneros, la inyección de combustible se hacía con aire comprimido; en la década de 20, esto se hizo con bombas de aceite rediseñadas. En los años 300, ya se usaban ampliamente bombas especiales diseñadas para motores diesel. Inicialmente, se basó en bombas en serie que crean baja presión (hasta 60 bar). Fue solo en la década de 1000 que aparecieron bombas de distribución axial más eficientes (más de 80 bar). A mediados de los setenta recibieron control de inyección mecánica, y a mediados de los ochenta recibieron control electrónico (BMW 524td, 1986).

Los inyectores de bomba utilizados en camiones ya en los años 30 eran una forma ligeramente diferente de inyección de combustible, fueron ampliamente utilizados en automóviles de pasajeros por la empresa Volkswagen, por primera vez en 1998 (Passat B5 1.9 TDI). En resumen, un inyector bomba es un inyector con su propia bomba, que es accionada por un árbol de levas. Así, todo el proceso de presurización e inyección en el cilindro se limita a la culata. El sistema es muy compacto, no hay líneas de combustible que conecten la bomba a los inyectores. Por lo tanto, no hay pulsación en las boquillas, lo que dificulta la regulación de la dosis de combustible y las fugas. Dado que el combustible se vaporiza parcialmente en la cámara del inyector unitario, la sincronización de la inyección puede ser pequeña (arranque fácil). Sin embargo, lo más importante es la altísima presión de inyección de 2000-2200 bar. La dosis de combustible en el cilindro se mezcla rápidamente con el aire y se quema de manera muy eficiente.

En general, un motor diesel bomba-inyector se caracteriza por una alta eficiencia, bajo consumo de combustible, alta velocidad y la posibilidad de obtener una alta densidad de potencia. Pero un motor de inyector unitario es costoso de fabricar, principalmente debido a la complejidad de la culata. Su trabajo es duro y ruidoso. Cuando funcionan con inyectores unitarios, también surgen problemas de emisiones, lo que contribuyó en gran medida a que VW abandonara esta solución.

Inyección directa - Common Rail

Inyección directa - Common Rail

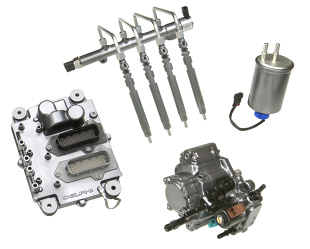

El elemento más importante del sistema de inyección Common Rail es el "Common Rail", un tipo de depósito también conocido como "acumulador de combustible presurizado", en el que una bomba bombea combustible diésel. Entra en las boquillas no directamente desde la bomba, sino desde el tanque, manteniendo la misma presión para cada cilindro.

En sentido figurado, podemos decir que cada uno de los inyectores no espera una porción de combustible de la bomba, sino que aún tiene combustible a una presión muy alta. Los impulsos eléctricos que accionan los inyectores son suficientes para suministrar combustible a las cámaras de combustión. Dicho sistema le permite crear inyecciones multifásicas (incluso 8 fases por inyección), lo que conduce a una combustión de combustible muy precisa con un aumento gradual de la presión. La presión de inyección muy alta (1800 bar) permite el uso de inyectores con orificios muy pequeños que entregan combustible casi en forma de niebla.

Todo esto se complementa con una alta eficiencia del motor, un funcionamiento suave y un bajo nivel de ruido (a pesar de la inyección directa), una buena maniobrabilidad y bajas emisiones de escape. Sin embargo, los motores common rail requieren combustible de la más alta calidad y los mejores filtros. Los contaminantes en el combustible pueden destruir los inyectores y causar daños que son extremadamente costosos de reparar.