Sensor de posición del cigüeñal

contenido

El sensor del cigüeñal proporciona control desde la ECU del motor de la posición de la parte mecánica responsable del funcionamiento del sistema de inyección de combustible. Cuando falla el DPKV, se diagnostica con la ayuda de probadores especiales que funcionan según el principio de un ohmímetro. En caso de que el valor de la resistencia actual esté por debajo del valor nominal, será necesario reemplazar el controlador.

¿De qué es responsable y cómo funciona el sensor del cigüeñal?

El sensor de posición del cigüeñal determina exactamente cuándo se debe enviar combustible a los cilindros del motor de combustión interna (ICE). En diferentes diseños, el DPKV se encarga de controlar el ajuste de la uniformidad del suministro de combustible por parte de los inyectores.

Las funciones del sensor del cigüeñal son registrar y transmitir los siguientes datos a la computadora:

- medir la posición del cigüeñal;

- el momento en que los pistones pasan por BDC y TDC en el primer y último cilindro.

El sensor PKV corrige los siguientes indicadores:

- la cantidad de combustible entrante;

- momento del suministro de gasolina;

- ángulo del árbol de levas;

- Tiempo de ignicion;

- momento y duración de la operación de la válvula de adsorción.

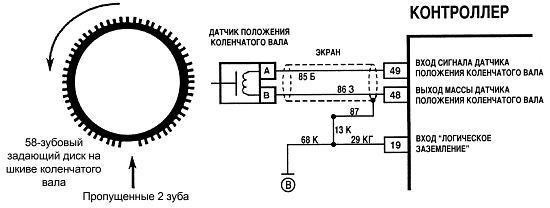

El principio de funcionamiento del sensor de tiempo:

- El cigüeñal está equipado con un disco con dientes (arranque y puesta a cero). Cuando el conjunto gira, el campo magnético se dirige a los dientes desde el sensor PKV, actuando sobre él. Los cambios se registran en forma de pulsos y la información se transmite a la computadora: se mide la posición del cigüeñal y se registra el momento en que los pistones pasan por los puntos muertos superior e inferior (TDC y BDC).

- Cuando la rueda dentada pasa por el sensor de velocidad del cigüeñal, cambia el tipo de lectura de refuerzo. Por esta razón, la ECU está tratando de restablecer el funcionamiento normal del cigüeñal.

- En función de los pulsos recibidos, la computadora de a bordo envía una señal a los sistemas necesarios del vehículo.

Dispositivo DPKV

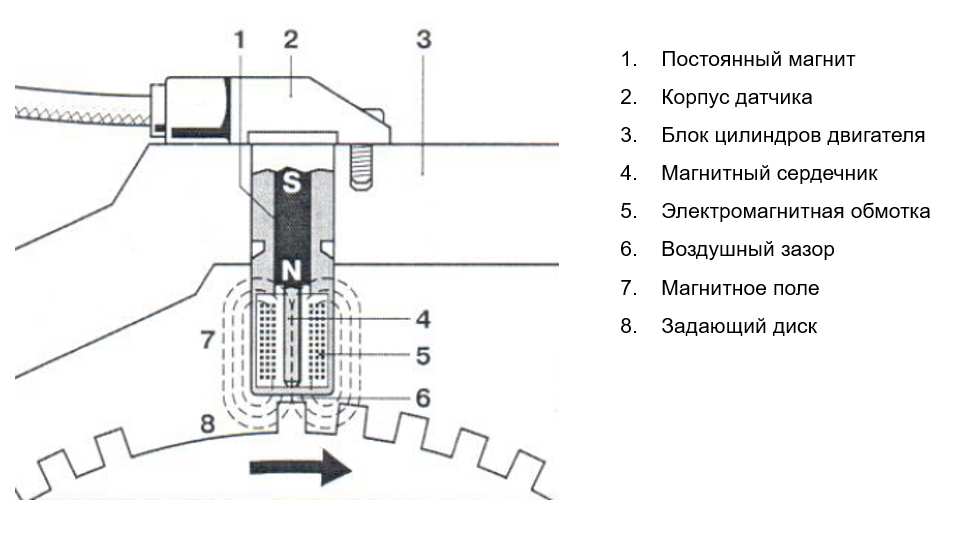

Diseño del sensor del cigüeñal:

- una caja de aluminio o plástico con forma cilíndrica con un elemento sensible, a través del cual se envía una señal a la computadora;

- cable de comunicación (circuito magnético);

- Unidad de manejo;

- sellador

- devanado;

- soporte de montaje del motor.

Tabla: tipos de sensores

| nombre | Descripción |

| Sensor magnético

| El sensor consta de un imán permanente y un devanado central, y este tipo de controlador no requiere una fuente de alimentación separada. Un dispositivo eléctrico inductivo controla no solo la posición del cigüeñal, sino también la velocidad. Funciona con el voltaje que se produce cuando un diente de metal (etiqueta) pasa a través de un campo magnético. Esto genera un pulso de señal que va a la ECU. |

| Sensor óptico

| El sensor óptico consta de un receptor y un LED. Al interactuar con el disco del reloj, bloquea el flujo óptico que pasa entre el receptor y el LED. El transmisor detecta interrupciones de luz. Cuando el LED pasa por la zona con los dientes desgastados, el receptor reacciona al pulso y realiza la sincronización con la ECU. |

| Sensor de pasillo

| El diseño del sensor incluye:

En un sensor de cigüeñal de efecto Hall, la corriente fluye a medida que se acerca a un campo magnético cambiante. El circuito del campo de fuerza se abre al pasar por áreas con dientes desgastados y la señal se transmite a la unidad electrónica de control del motor. Funciona desde una fuente de alimentación independiente. |

¿Dónde está ubicado el sensor?

Ubicación del sensor de posición del cigüeñal: junto al disco entre la polea del alternador y el volante. Para la conexión gratuita a la red de a bordo, se proporciona un cable de 50-70 cm de largo, en el que hay conectores para llaves. Hay espaciadores en el sillín para establecer el espacio de 1 a 1,5 mm.

Síntomas y causas de mal funcionamiento.

Síntomas de un DPKV roto:

- el motor no arranca o se detiene espontáneamente después de un tiempo;

- sin chispas;

- La detonación de ICE ocurre periódicamente bajo cargas dinámicas;

- velocidad de ralentí inestable;

- se reducen la potencia del motor y la dinámica del vehículo;

- al cambiar de modo, se produce un cambio espontáneo en el número de revoluciones;

- revisa la luz del motor en el tablero.

Los síntomas apuntan a las siguientes razones por las que el sensor PCV puede estar defectuoso:

- cortocircuito entre vueltas de bobinado, posible distorsión de la señal sobre la posición del pistón en BDC y TDC;

- el cable que conecta el DPKV a la ECU está dañado: la computadora de a bordo no recibe la notificación adecuada;

- defecto de los dientes (rozaduras, astillas, grietas), es posible que el motor no arranque;

- la entrada de objetos extraños entre la polea dentada y el contador o los daños durante el trabajo en el compartimiento del motor a menudo provocan un mal funcionamiento del DPKV.

Problemas para arrancar el motor

Variantes de mal funcionamiento del sensor del cigüeñal que afectan el funcionamiento del motor de combustión interna:

- El motor no arranca. Cuando se gira la llave de encendido, el motor de arranque enciende el motor y la bomba de combustible zumba. La razón es que la ECU del motor, sin recibir una señal del sensor de posición del cigüeñal, no puede emitir correctamente un comando: en cuál de los cilindros arrancar y en cuál abrir la boquilla.

- El motor se calienta hasta una cierta temperatura y se para o no arranca con heladas severas. Solo hay una razón: una microfisura en el devanado del sensor PKV.

Funcionamiento inestable del motor en varios modos.

Esto sucede cuando el DPKV está contaminado, especialmente cuando entran virutas de metal o aceite. Incluso un ligero impacto en el microcircuito magnético del sensor de tiempo cambia su funcionamiento, porque el contador es muy sensible.

La presencia de detonación del motor con carga creciente.

La razón más común es la falla del dispositivo de medición, así como una microgrieta en el devanado, que se dobla durante la vibración, o una grieta en la carcasa, en la que ingresa la humedad.

Señales de detonación del motor:

- violación de la suavidad del proceso de combustión de la mezcla de aire y combustible en los cilindros del motor de combustión interna;

- saltar sobre el receptor o el sistema de escape;

- falla;

- una clara reducción de la potencia del motor.

Potencia del motor reducida

La potencia del motor cae cuando la mezcla de combustible y aire no se suministra a tiempo. La causa del mal funcionamiento es la delaminación del amortiguador y el desplazamiento de la estrella dentada con respecto a la polea. La potencia del motor también se reduce debido a daños en el devanado o la carcasa del medidor de posición del cigüeñal.

¿Cómo verificar el sensor del cigüeñal usted mismo?

Puede investigar de forma independiente la salud del DPKV usando:

- ohmímetro;

- oscilógrafo;

- complejo, utilizando un multímetro, megaohmímetro, transformador de red.

Importante saber

Antes de reemplazar el dispositivo de medición, también se recomienda realizar un diagnóstico completo por computadora del motor de combustión interna. Luego se realiza una inspección externa, eliminando contaminación o daños mecánicos. Y solo después de eso comienzan a diagnosticar con dispositivos especiales.

Comprobando con un ohmímetro

Antes de continuar con el diagnóstico, apague el motor y retire el sensor de sincronización.

Instrucciones paso a paso para estudiar DPKV con un ohmímetro en casa:

- Instale un ohmímetro para medir la resistencia.

- Determine el grado de resistencia del acelerador (toque las sondas del probador con los terminales y hágalos sonar).

- El valor aceptable es de 500 a 700 ohmios.

Usando un osciloscopio

El sensor de posición del cigüeñal se comprueba con el motor en marcha.

Algoritmo de acciones utilizando un osciloscopio:

- Conecte el probador al temporizador.

- Ejecute un programa en la computadora de a bordo que monitorea las lecturas de un dispositivo electrónico.

- Pase un objeto metálico por delante del sensor del cigüeñal varias veces.

- El multímetro está bien si el osciloscopio responde al movimiento. Si no hay señales en la pantalla de la PC, se recomienda realizar un diagnóstico completo.

Comprobación completa

Para llevarlo a cabo, debe tener:

- megger;

- transformador de red;

- medidor de inductancia;

- voltímetro (preferiblemente digital).

Algoritmo de acciones:

- Antes de iniciar una exploración completa, se debe quitar el sensor del motor, lavarlo completamente, secarlo y luego medirlo. Se lleva a cabo solo a temperatura ambiente, para que los indicadores sean más precisos.

- Primero, se mide la inductancia del sensor (bobina inductiva). Su rango operativo de medidas numéricas debe estar entre 200 y 400 MHz. Si el valor difiere mucho del valor especificado, es probable que el sensor esté defectuoso.

- A continuación, debe medir la resistencia de aislamiento entre los terminales de la bobina. Para hacer esto, use un megaohmímetro, configurando el voltaje de salida a 500 V. Es mejor realizar el procedimiento de medición 2-3 veces para obtener datos más precisos. El valor de resistencia de aislamiento medido debe ser de al menos 0,5 MΩ. De lo contrario, se puede determinar la falla del aislamiento en la bobina (incluida la posibilidad de un cortocircuito entre espiras). Esto indica una falla del dispositivo.

- Luego, utilizando un transformador de red, el disco de tiempo se desmagnetiza.

Solución de problemas

Tiene sentido reparar el sensor por fallas tales como:

- penetración en el sensor de contaminación PKV;

- la presencia de agua en el conector del sensor;

- ruptura de la cubierta protectora de cables o arneses de sensores;

- cambio de polaridad de los cables de señal;

- sin conexión con el arnés;

- cables de señal cortos a tierra del sensor;

- espacio de montaje reducido o aumentado del sensor y el disco de sincronización.

Mesa: obra con defectos menores

| Predeterminado | Remedio |

|---|---|

| Penetración dentro del sensor PKV y contaminación |

|

| Presencia de agua en el conector del sensor |

|

| Arnés o blindaje del cable del sensor roto |

|

| Invierta la polaridad de los cables de señal |

|

| El sensor no está conectado al arnés. |

|

| Cables de señal del sensor en cortocircuito a tierra |

|

| Reducir o aumentar la holgura de montaje del sensor y el disco sincronizador |

|

¿Cómo cambiar el sensor de posición del cigüeñal?

Matices importantes que deben observarse al reemplazar el DPKV:

- Antes del desmontaje, es necesario aplicar marcas que indiquen la posición del perno en relación con el sensor, el propio DPKV, así como el marcado de cables y contactos eléctricos.

- Al retirar e instalar un nuevo sensor PKV, se recomienda asegurarse de que el disco de sincronización esté en buenas condiciones.

- Reemplace el medidor con arnés y firmware.

Para reemplazar el sensor PKV, necesitará:

- nuevo dispositivo de medición;

- probador automático;

- cavernómetro;

- llave inglesa 10.

Algoritmo de acción

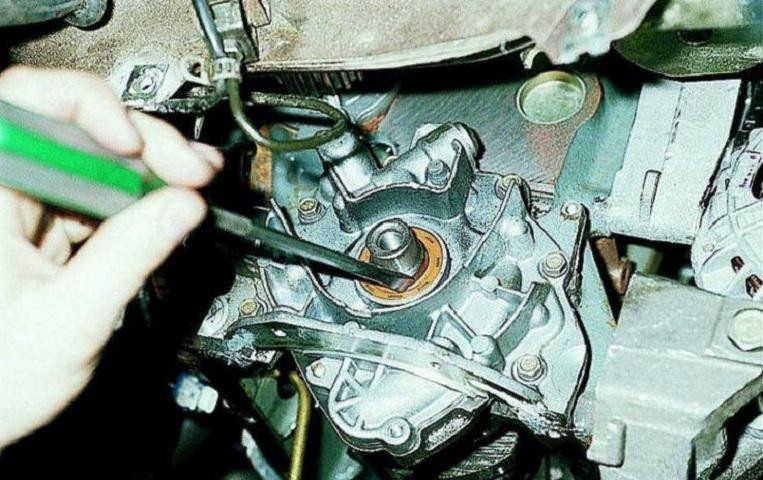

Para cambiar el sensor de posición del cigüeñal con sus propias manos, necesita:

- Apague el encendido.

- Desenergice el dispositivo electrónico desconectando el bloque de terminales del controlador.

- Con una llave, desenrosque el tornillo que sujeta el sensor, retire el DPKV defectuoso.

- Use un trapo para limpiar el lugar de aterrizaje de depósitos aceitosos y suciedad.

- Instale el nuevo manómetro usando los sujetadores viejos.

- Realice mediciones de control del espacio entre los dientes de la polea impulsora del alternador y el núcleo del sensor usando un pie de rey. El espacio debe corresponder a los siguientes valores: 1,0 + 0,41 mm. Si el espacio es menor (mayor) que el valor especificado durante la medición de control, se debe corregir la posición del sensor.

- Compruebe la resistencia del sensor de posición del cigüeñal mediante una autocomprobación. Para un sensor que funcione, debe estar en el rango de 550 a 750 ohmios.

- Restablezca la computadora de viaje para apagar la señal Check Engine.

- Conecte el sensor de posición del cigüeñal a la red eléctrica (para esto se instala un conector).

- Comprueba el rendimiento del aparato eléctrico en diferentes modos: en reposo y bajo carga dinámica.