Sistemas de combustible de motores de gasolina y diésel.

contenido

El sistema de energía proporciona la función principal de la planta de energía: la entrega de energía desde el tanque de combustible al motor de combustión interna (ICE) que la convierte en movimiento mecánico. Es importante desarrollarlo para que el motor siempre reciba gasolina o diesel en la cantidad adecuada, ni más ni menos, en los más diversos modos de funcionamiento. Y si es posible, guarde sus parámetros el mayor tiempo posible sin perder la precisión del trabajo.

Finalidad y funcionamiento del sistema de combustible.

De forma ampliada, las funciones del sistema se dividen en transporte y dosificación. El equipo para el primero incluye:

- un tanque de combustible donde se almacena un suministro de gasolina o combustible diesel;

- bombas de refuerzo con diferentes presiones de salida;

- sistema de filtración para limpieza gruesa y fina, con o sin decantadores;

- líneas de combustible de mangueras y tuberías flexibles y rígidas con accesorios apropiados;

- dispositivos adicionales de ventilación, recuperación de vapor y seguridad en caso de accidentes.

La dosificación de la cantidad requerida de combustible se realiza mediante sistemas de diferentes niveles de complejidad, estos incluyen:

- carburadores en motores obsoletos;

- unidades de control de motores con un sistema de sensores y actuadores;

- inyectores de combustible;

- bombas de alta presión con funciones de dosificación;

- controles mecánicos e hidráulicos.

El suministro de combustible está estrechamente relacionado con el suministro de aire al motor, pero aún así son sistemas diferentes, por lo que la conexión entre ellos se realiza solo a través de controladores electrónicos y el colector de admisión.

Organización del suministro de gasolina.

Dos sistemas son fundamentalmente diferentes que son responsables de la composición correcta de la mezcla de trabajo: carburador, donde la tasa de suministro de gasolina está determinada por la velocidad del flujo de aire aspirado por los pistones, e inyección bajo presión, donde el sistema solo monitorea el flujo de aire y los modos del motor, dosificando combustible por sí solo.

Carburador

El suministro de gasolina mediante carburadores ya está obsoleto, ya que con ella es imposible cumplir con las normas ambientales. Ni siquiera ayudó el uso de sistemas electrónicos o de vacío en los carburadores. Ahora estos dispositivos no se utilizan.

El principio de funcionamiento del carburador era hacer pasar a través de sus difusores un flujo de aire dirigido al colector de admisión. El estrechamiento de perfil especial de los difusores provocó una disminución de la presión en el chorro de aire en relación con la presión atmosférica. Debido a la caída resultante, se suministró gasolina desde los pulverizadores. Su cantidad estaba limitada por la creación de una emulsión de combustible en la composición determinada por la combinación de chorros de combustible y aire.

Los carburadores estaban controlados por pequeños cambios de presión dependiendo del caudal, solo se mantenía constante el nivel de combustible en la cámara del flotador, el cual se mantenía bombeando y cerrando la válvula de corte de entrada. Había muchos sistemas en los carburadores, cada uno de los cuales era responsable de su propio modo de motor, desde el arranque hasta la potencia nominal. Todo esto funcionó, pero la calidad de la dosificación finalmente se volvió insatisfactoria. Era imposible ajustar con precisión la mezcla, que era necesaria para los convertidores catalíticos de gases de escape emergentes.

Inyección de combustible

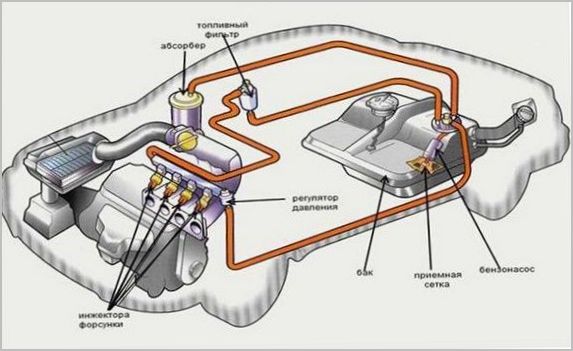

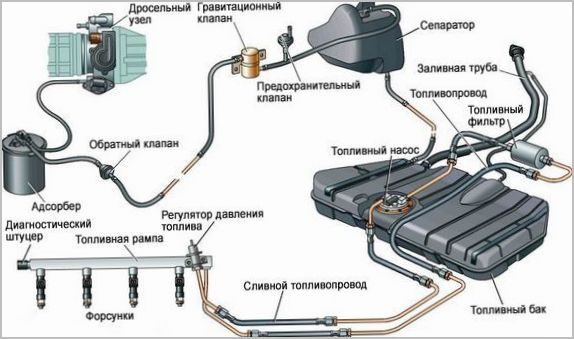

La inyección a presión fija tiene ventajas fundamentales. Es creado por una bomba eléctrica instalada en el tanque con un regulador integrado o remoto y se mantiene con la precisión requerida. Su valor es del orden de varias atmósferas.

La gasolina se suministra al motor mediante inyectores, que son válvulas solenoides con atomizadores. Se abren cuando reciben una señal del sistema de control electrónico del motor (ECM), y después de un tiempo calculado se cierran, liberando exactamente tanto combustible como se requiere para un ciclo del motor.

Inicialmente, se utilizó una sola boquilla, ubicada en lugar del carburador. Tal sistema se denominó inyección central o única. No se han eliminado todas las deficiencias, por lo que las estructuras más modernas tienen boquillas separadas para cada cilindro.

Los sistemas de inyección distribuida y directa (directa) se dividen según la ubicación de las boquillas. En el primer caso, los inyectores suministran combustible al colector de admisión, cerca de la válvula. En esta zona, la temperatura se incrementa. Y un camino corto a la cámara de combustión no permite que la gasolina se condense, lo cual era un problema con la inyección simple. Además, se hizo posible escalonar el flujo, liberando gasolina estrictamente en el momento en que se abre la válvula de admisión de un cilindro en particular.

El sistema de inyección directa funciona aún más eficientemente. Cuando las toberas están situadas en los cabezales y se introducen directamente en la cámara de combustión, es posible utilizar los métodos más modernos de inyección múltiple en uno o dos ciclos, encendido por capas y turbulencia compleja de la mezcla. Esto mejora la eficiencia, pero crea problemas de confiabilidad que conducen a un mayor costo de piezas y ensamblajes. En particular, necesitamos una bomba de alta presión (bomba de combustible de alta presión), boquillas especiales y garantizar que el sistema de recirculación limpie el tracto de admisión de contaminantes, porque ahora no se suministra gasolina a la admisión.

Equipos de combustible para motores diesel

La operación con encendido por compresión HFO tiene sus propias especificidades asociadas con las dificultades de atomización fina y alta compresión diesel. Por lo tanto, los equipos de combustible tienen poco en común con los motores de gasolina.

Bomba de inyección e inyectores unitarios separados

La alta presión requerida para una inyección de alta calidad en aire caliente altamente comprimido se crea mediante bombas de combustible de alta presión. De acuerdo con el esquema clásico, a sus émbolos, es decir, pares de pistones hechos con holguras mínimas, se les suministra combustible mediante una bomba de refuerzo después de una limpieza a fondo. Los émbolos son impulsados por el motor a través de un árbol de levas. La misma bomba realiza la dosificación girando los émbolos a través de una cremallera conectada al pedal, y el momento de inyección se determina debido a la sincronización con los ejes de distribución de gas y la presencia de reguladores automáticos adicionales.

Cada par de émbolos está conectado por una línea de combustible de alta presión a los inyectores, que son simples válvulas accionadas por resorte que se introducen en las cámaras de combustión. Para simplificar el diseño, a veces se utilizan los llamados inyectores de bomba, que combinan las funciones de las bombas de combustible de alta presión y los rociadores debido al accionamiento de potencia de las levas del árbol de levas. Tienen sus propios émbolos y válvulas.

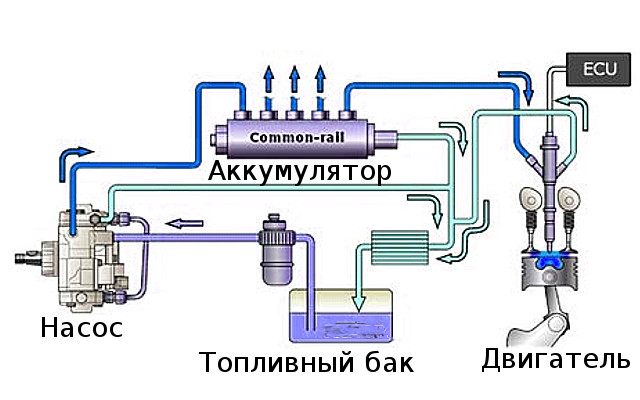

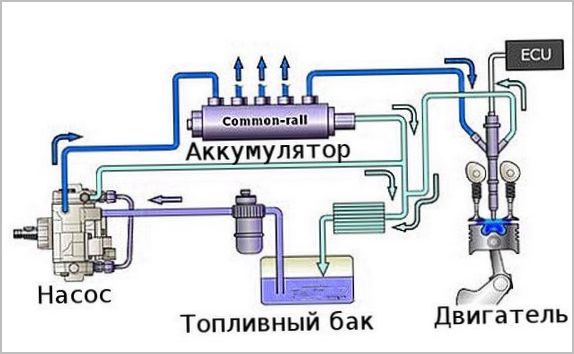

Tipo de inyección principal Common Rail

El principio de control electrónico de boquillas conectadas a una línea común de alta presión se ha perfeccionado. Cada uno de ellos tiene una válvula electrohidráulica o piezoeléctrica que se abre y se cierra por comando de la unidad electrónica. El papel de la bomba de inyección se reduce únicamente a mantener la presión requerida en el raíl, que, con este principio, podría llevarse hasta 2000 atmósferas o más. Esto hizo posible controlar con mayor precisión el motor y adaptarlo a los nuevos estándares de toxicidad.

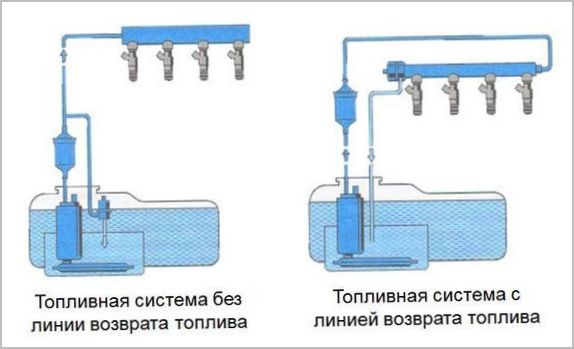

Aplicación de líneas de retorno de combustible.

Además del suministro directo de combustible al compartimiento del motor, a veces también se usa un drenaje de retorno a través de una línea de retorno separada. Este tiene varios propósitos, desde facilitar la regulación de la presión en diferentes puntos del sistema, hasta la organización de la circulación continua de combustible. Recientemente, el reflujo en el tanque rara vez se usa, por lo general, solo se necesita para resolver problemas locales, por ejemplo, controlar el sistema hidráulico de las boquillas de inyección directa.